09.1.1概述

2,溢洪道岩石基础面处理工程量为11571m2,非岩石基础面处理工程量为74000 m2。基础面处理在该部分开挖完成7天内完成。大坝基础面处理工期安排在2002年9月16日至2003年4月29日完成,溢洪道基础面处理工期安排在2003年8月1日至2004年6月30日完成。

09.1.2施工方法

09.1.2.1岩石基础面

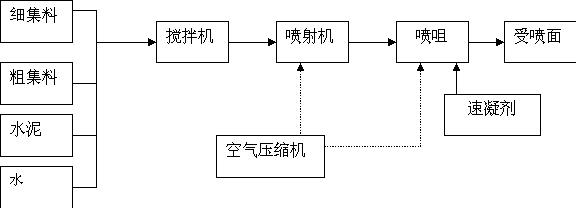

采用稀薄流方式

采用稠密流方式

09.1.2.2非岩石基础面

09.2.1 工程量及施工进度计划

(1) 按招标文件《工程量清单》统计,灌浆工程如下:

表9-1

项目 部位 | 固结(m) | 帷幕(m) | 回填(m2) |

大坝址板 | 9393 | 67954 |

|

溢洪道基础 | 26671 | 8272 |

|

右岸山脊 |

| 32741 |

|

泄洪排砂洞边坡岩体 | 30285 |

|

|

灌浆洞 |

| 36660 | 1238 |

排水洞 |

|

| 8254 |

地质探洞及废旧煤洞 |

|

| 2078 |

M7.5砂浆地质钻孔填塞 |

|

| 1683(m) |

合计 | 66349 | 145727 |

|

………2002.11.15-2003.03.14

………2003.01.15-2003.02.15

………………2003.03.21-2004.08.31

………………2003.04.15-2004.11.30

…………………2003.10.01-2003.12.30

…………………2003.11.01-2004.11.30

………2003.12.01-2004.02.25

………………2003.12.15-2004.11.30

…………………2004.04.01-2005.10.01

…………………2004.07.01-2004.10.31

09.2.2 施工组织和主要机械配备

09.2.2.1 施工队伍

09.2.2.2 施工人员配备(高峰期)

表9-2

序 号 | 工 种 名 称 | 数 量 | 作 业 内 容 |

1 | 队部管理人员 | 8 | 负责灌浆工程的生产、质量、安全管理 |

2 | 风钻工 | 12 | 回填、固结灌浆孔造孔 |

3 | 钻灌工 | 180 | 地质钻机操作和灌浆施工 |

4 | 修理工 | 3 | 保养和修理钻灌设备 |

5 | 管路工 | 3 | 风水管的联接和养护 |

6 | 观测工 | 3 | 帷幕灌浆孔测斜和其它观测 |

7 | 测量工 | 2 | 测量定位放样 |

8 | 压风工 | 2 | 供风、压风机操作及养护 |

9 | 架子工 | 6 | 施工钢管架和其它临设的搭设 |

10 | 电工 | 3 | 输电线架设,用电管理 |

11 | 普工 | 40 | 运输水泥及配合钻灌施工 |

12 | 合计 | 262 |

|

09.2.2.3 施工机械配备(包括排水孔)

表9-3

机械名称 | 规格型号 | 数量 | 备 注 |

地质钻机 | XU300-2A | 15台 | 帷幕造孔 |

地质钻机 | SGZ-IB(150) | 15台 | 帷幕、排水孔造孔 |

坑道式钻机 | KD-100 | 10台 | 钻排水孔 |

工程钻机 | YZ-IB | 5台 | 钻排水孔 |

潜孔钻 | YQ-100B | 8台 | 钻排水孔 |

露天凿岩台车 | CC-15 | 3台 | 固结造孔、排水孔 |

灌浆机 | SGB6-10 | 20台 | 灌浆 |

搅拌机 | 4.2型 | 20台 | 制浆 |

风钻 | YTP-26 | 10台 | 回填、固结造孔 |

空压机 | 6、9 m3 | 各2台 | 无系统供风时用于风钻造孔 |

电焊机 | BX-300 | 3台 | 设备修理 |

灌浆自动记录仪 | LHGY-2000 | 5台 | 记录灌浆原始数据 |

砂浆泵 | 100/15 | 3台 | 拌制回填砂浆 |

泥浆泵 | BW-250 | 2台 | 浆液输送 |

测斜仪 | JJX-3 | 6套 | 用于钻孔测斜 |

卷扬机 | 3T-5T | 3台 | 用于升降钻灌平台 |

集中制浆系统 | J-Ⅱ | 3套 | 满足灌浆工程制浆及供浆 |

09.2.3 施工布置及组织

09.2.3.1 灌浆总体施工方案

(2)回填、固结灌浆分Ⅱ序施工,帷幕灌浆分Ⅲ序施工,大坝址板、溢洪道基础、右岸条形山脊、灌浆洞的帷幕灌浆采用地质钻机钻造,金刚石钻进。大坝址板固结孔采用风钻钻孔。泄洪排砂洞边坡岩体、溢洪道基础固结孔采用潜孔钻和露天凿岩台车钻孔。帷幕灌浆采用自下而上分段,孔内循环法灌浆,固结灌浆采用与帷幕灌浆相同的工艺施工,当固结灌浆孔深≤8m时,采用全孔段一次性灌浆,灌浆孔深>8m时,采用分段灌浆。灌浆洞、排水洞回填灌浆孔采用手风钻钻孔,深入基岩10cm。回填灌浆如吸浆量过大,采用水泥砂浆灌注。

(3)采用杭州钻探机械厂生产的SGB6—10卧式灌浆泵灌注,LHGY—2000型灌浆自动记录仪记录灌浆参数。

(4)大坝灌浆正式施工前,选择河床段进行灌浆试验,在灌浆试验区,根据工程师指示选定试验孔布置方式、孔深、灌浆分段、灌浆压力等参数进行灌浆,通过试验以确定灌浆施工时的各项技术参数。

(5)为工程师记录钻孔采取的岩芯和土样提供2个面积为20 m2的活动房,作为灌浆施工时的办公室。活动房有取暖、制冷、照明和通风设施,里面设平台和两个高的托架,并提供10根内径为76.2mm每根长3.5m的聚乙烯半圆心管。

09.2.3.2 大坝趾板灌浆施工

钻机平台:河床段直接在混凝土面上施工作业,斜坡趾板则搭设移动式钢管木结构平台,平台尺寸3×4m2,起吊架采用钢管三角架。施工高峰时投入10台地质钻机。

灌浆机房:陡峭斜坡趾板段在合适位置搭建固定式灌浆房,部分采用吊动式灌浆机房。随着灌浆从河床逐渐沿两岸坡向坝顶升高时,逐次移动灌浆机房至合适部位。根据工程量及进度安排,主坝灌浆施工配置6台SGB6-10型灌浆机。

制浆: 采用集中制浆站统一制浆,以加快施工进度,集中制浆站建3个,一个建在河床处,负责大坝址板800m高程以下的制浆; 一个建在溢洪道进口平台处,负责左坝肩址板800m高程以上及溢洪道、右岸条形山脊制浆;一个建在右坝肩附近,负责右坝肩趾板800m高程以上及左岸灌浆洞制浆。集中制浆站和各灌浆站之间的联系采用电话联系。

3/min,施工用水约800L/min,铺设4寸镀锌铁管可以满足用水要求,输浆管路采用4寸管,干管上接2寸管分送到各灌浆地点。

09.2.3.3溢洪道灌浆施工

09.2.3.4泄洪排砂洞边坡岩体灌浆施工

09.2.3.5右岸条形山脊灌浆施工

2的灌浆平台,灌浆平台根据工作面的转移情况进行阶段性的移位。浆液由位于溢洪道的集中制浆站供浆。

09.2.3.6灌浆洞灌浆施工

2的灌浆平台,灌浆平台根据工作面的转移情况进行阶段性的移位。

09.2.3.7排水洞回填灌浆施工

2的,灌浆平台根据工作面的转移情况进行阶段性的移位。配备2台YTP-26型风钻,一台灌浆机,一台高速搅拌机。风钻工6人,灌浆工6人,电工1人。

09.2.4 灌浆工程施工

灌浆区域30m范围内不得进行爆破作业,趾板基础和溢洪道固结灌浆在该区30m范围内所有的混凝土板浇筑完成后5天开始进行。帷幕灌浆在该区30m范围内的固结灌浆完成48小时后进行。灌浆所用材料均应符合规范和招标文件规定。浆液温度保持在5-40度,岩石表面温度在1度以下不能进行灌浆,应采取保温措施,温度达到要求才能灌浆。基础位移指示器按工程师要求的地方安装,每台基础位移指示器装备一灵敏的摩阻小的千分表,以准确测量基础的抬动。

09.2.4.1 帷幕灌浆施工工艺技术要求

表8-4

孔深 | 20 | 30 | 40 | 50 | 60 | 80 | 100 | 120 |

最大允许偏差(M) | 0.2 | 0.4 | 0.6 | 0.9 | 1.2 | 1.6 | 2.1 | 2.7 |

对先导孔、检查孔等要求进行取芯的钻孔,其钻头及岩芯管型号应征得监理工程师同意,岩芯按钻次统一编号,填牌装箱,并作岩芯描述。

③冲洗:冲洗采用压力水冲洗,至返回清水持续至少10min,每次冲洗时间应不少于30 min。当灌浆压力小于1.0Mpa时,冲洗压力为灌浆压力的80%;当灌浆压力大于1.0Mpa时,冲洗压力采用1.0Mpa。

④压水试验:所有先导孔、检查孔和工程师要求的灌浆孔应做压力试验。

压水试验采用自上而下分段进行,采用三级压力五个阶段的五点法进行压水试验,五个阶段即0.3、0.6、1.0、0.6、0.3倍压水试验压力。

灌浆方法:可采用自上而下、自下而上分段灌浆法、综合灌浆法或孔口封闭法,采用的灌浆方法应经过工程师批准。混凝土与基岩的接触段应首先进行灌浆,待接触段的浆液凝固后,再进行下部其它孔段的钻孔和灌浆。接触段在岩体中的长度不应大于2m,灌浆塞应置于岩石面以下0.5 m处。

灌浆压力:各孔段采用的灌浆压力应通过灌浆试验确定,灌浆压力参考如下:

表9-5

孔深(m) | 0-2 | 2-5 | 5-10 | 10-15 | 15-20 | 20-25 | 25-50 | ≥50 |

灌浆压力(Mpa) | 0.3 | 0.5 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 |

浆液和变换:

09.2.4.2固结灌浆施工工艺技术要求

09.2.4.3回填灌浆主要工艺技术要求

09.2.5 质量保证措施

严格按照《水工建筑物水泥灌浆施工技术规范》(SL62—94)进行施工,同时遵照执行工程招标文件有关灌浆工程的设计技术要求。

灌浆工程系隐蔽工程,对从事灌浆施工的人员必须进行技术培训,在施工前组织专业工程师将工程的有关技术要求进行详细讲解,提高全员的质量意识以及对本工程灌浆任务的熟悉程度。未经技术培训和考核不合格的人员,不得从事重要工序的操作。

从工艺和工序上把关,从放样、钻孔、冲洗,压水到灌浆封孔,严格控制各道工序的质量,做到预防为主,纠正为辅的质量管理体系。

钻孔过程中,应严格掌握孔位、孔向、孔深,发现孔偏及时采取措施纠偏;灌浆过程中,严格掌握浆液比重,灌浆压力,灌浆及待凝时间,遇到特殊地质情况,及时与监理工程师和设计人员联系解决,并在原始记录上的如实记录。

严格控制冲洗,压水,灌浆压力,在施工中密切注意压力表的读数,以防压力过大抬动盖重混凝土。

灌浆材料要满足灌浆质量要求,不准使用不合格材料,各种材料必须具备出厂合格证或检验报告单,根据招标文件技术要求,固结、回填、帷幕灌浆所用水泥标号42.5。

对灌浆机进行及时维修和保养,保证在施工过程中均处于良好的工作状态,避免因突然停机对工程质量的影响。

根据监理工程师的指令,在相关位置布设检查孔。如果有不合格的孔段,及时补孔灌浆,直到合格为止。并且及时分析原因,总结经验。

建立明确的质量管理奖惩制度,对违规操作而造成质量事故的有关人员处以重罚,对施工质量优良的人员予以奖励。

09.2.6 安全施工和环境保护措施

严格按照SD67—88规程及本局制定的有关安全生产规定执行安全生产。在施工前进行安全教育,提高安全意识。

建立以施工队负责的安全生产管理机构,各机组负责人为机组安全员,对本机组的安全生产负责。另外,各片区施工的机组要服从本片区的专职安全员的统一指挥,不在有危险时段或地点进行施工作业。

专人负责、专人操作各机械,操作人员实行持证上岗,禁止无证上岗和违章操作。钻孔机械及灌浆设备均由熟练的钻灌工操作,灌浆时压力表由专人看管,以防压力过大爆管浆液伤人。

各种机械应由专人养护,避免机械出故障时伤人。

(5) 由于洞室内各道施工程序较多,各种管线也很多,特别是施工用电应由专人负责接线和维护,而工作面由系统用电中接出,每个工作面安装一个配电盘,配电盘上安装触电保安器,各单机设备用电均从配电盘都接出,并做到一机一闸。

(6) 禁止带电移动机械设备及带电安装或改装,电器设备的接线均由电工进行操作,其它人员不得随意联接有关电器线路。

(7) 及时发放带动保护用品,如安全帽,胶鞋、手套、防尘口罩等。进入施工现场一律戴安全帽,在粉尘较大的地方必须戴口罩。

(8) 建立安全管理奖惩制度,对不按安全操作规程施工的人员处以重罚,并进行事后教育。

(9) 洞室施工中,配备充足的照明,通风设施,尽量降低施工噪音,搞好施工环境卫生工作。

(11) 注意施工废水的排放,使其沿排水沟排放至洞外,经统一处理后再流到河流中。

(12) 施工中不乱堆材料和设备,废弃的物品必须集中堆放于一处,由专用车辆运出外。

(13) 每完成一个工作面,必须及时转移物资和场地清理,做到“工完料清场地清”。

09.3排水

09.3.1排水孔工程量及施工进度计划

表9-6

部 位 | 工程量 总米数 | 施工时段 | 钻孔方法 |

溢洪道边坡 | 36411 | 2003.02.01-2004.06.30 | 潜孔钻、露天凿岩台车 |

泄洪洞边坡 | 12417 | 2002.10.15-2003.03.14 | 潜孔钻、露天凿岩台车 |

右岸山脊排水洞 | 23445 | 2004.02.26-2005.03.28 | 坑道式钻机、工程钻机、风钻 |

灌浆洞 | 823 | 2004.09.30-2004.12.30 | 风钻 |

溢洪道排水廊道 | 6180 | 2004.04.14-2004.09.19 | 坑道式钻机、工程钻机、风钻 |

09.3.2排水孔施工方法

09.3.3排水孔施工组织

09.3.4排水孔施工工艺流程

09.3.5排水孔施工质量控制

09.3.6排水孔施工安全管理

09.4.1工程量及施工要求

废旧煤洞、探洞工程量及施工要求表

表8-7

序号 | 工程项目 | 进口高 (m) | 长度 (m) | 施工要求说明 |

1 | 探洞14 | 763.86 | 178 |

1)废旧煤洞、探洞设计采用C15混凝土回填,在混凝土回填前将洞内松散物清理干净。 2)废旧煤洞、探洞C15混凝土封堵工程量为5752m3。 |

2 | 探洞18 | 860.17 | 80 | |

3 | 探洞15 | 770.92 | 94 | |

4 | 探洞19 | 809.84 | 123 | |

5 | 废旧煤洞1 | 821.34 |

| |

6 | 废旧煤洞2 | 771.25 |

| |

7 | 废旧煤洞6 | 755.37 |

| |

8 | 废旧煤洞7 | 755.08 |

| |

9 | 废旧煤洞8 | 779.91 |

| |

10 | 废旧煤洞12 | 834.23 |

| |

11 | 废旧煤洞13 | 826.28 |

| |

12 | 废旧煤洞15 | 742.34 |

| |

13 | 废旧煤洞16 | 867.70 |

| |

14 | 废旧煤洞17 | 835.38 |

| |

15 | 废旧煤洞17-1 | 787.52 |

|

09.4.2施工方法

废旧煤洞洞内清除松散体施工,原则上在各洞口高程以上的坝基土石方开挖完成后就进行,洞内松散体及松动岩块的清除全部采用人工配合手推车倒运至洞处,平洞回填混凝土一般采用混凝土泵送入仓,竖井或斜井回填可采用导管或溜筒输送入仓,混凝土分层浇筑密实,直至洞口为止,洞口处应浇筑成不陡于1:0.3的顺坡,并使回填洞口与周围基岩平顺连接。

09.4.3施工注意事项

09.5.1概述

09.5.2施工工艺流程

09.5.3施工方法

09.5.3.1测量放样

09.5.3.2护筒埋设

09.5.3.3制备泥浆

09.5.3.4成孔钻进

09.5.3.5终孔和清孔

(1) 孔底沉渣厚度不大于0.10m。

(2) 孔内排出或抽出的泥浆密度不大于1.3g/cm3,含砂量不大于4%。

09.5.3.6钢筋笼制作

制作钢筋笼的钢筋必须满足质量要求,并有合格证及质保单, 钢筋笼制作按规范要求进行制作, 钢筋笼主筋保护层的允许偏差为±2.0cm,吊放钢筋笼符合下列要求:

(1) 钢筋笼沉放前应进行垂直校正。

(2) 就位后钢筋笼顶、底高程应符合施工图纸规定,误差不得大于5cm。

(3) 钢筋笼顶部应设有固定装置,就位后立即进行固定,防止上浮和下沉。

09.5.3.7水下混凝土浇筑

水下混凝土浇筑在清孔换浆结束经验收合格4h内浇筑,采用直升导管法浇筑混凝土,导管安置在钻孔中心下端口应高出沉渣面0.3-0.5m,灌注混凝土时保证导管埋入混凝土面以下1.0m,入孔前混凝土应连续搅拌均匀,保证入孔坍落度,防止混凝土出现离析和压入空气。浇筑结束后及时拨出护筒,再进行下一孔的施工。

09.5.4质量控制

09.5.4.1原材料控制

灌注桩所用的钢筋、水泥、砂石料均应满足质量要求,并有相应的合格证和试验报告单。

09.5.4.2钻孔

钻孔孔位应准确,钻机就位后进行复核,钻机安放必须平稳、牢固。钻孔过程中经常检查其钻孔垂直度,发现偏差及时纠偏,确保钻孔垂直度≤1/100。钻孔过程中经常检查进出浆的比重,并按技术要求进行控制。

09.5.4.3清孔

钻孔达到设计孔深后及时清孔,清孔泥浆比重必须控制在允许范围。孔内沉渣厚度必须控制在10cm以内,否则将继续清孔,淤积厚度达到≤10cm方可终止清孔。

09.5.4.4钢筋笼制作控制

严格控制好钢筋的焊接质量,避免发生焊缝夹渣、咬边、焊瘤、烧伤等质量问题。桩纵向钢筋接头位置相互错开,且搭接长度应满足设计要求及规范规定。

09.5.4.5水下混凝土灌注质量控制

清孔完毕,及时进行水下混凝土的灌注,混凝土运输时应防止混凝土离析、水泥浆流失、坍落度变化及产生初凝等现象;下导管前应检查导管的密封性,不得漏水、漏气;灌注混凝土过程中不得有拨空现象,以防止夹层断桩发生。

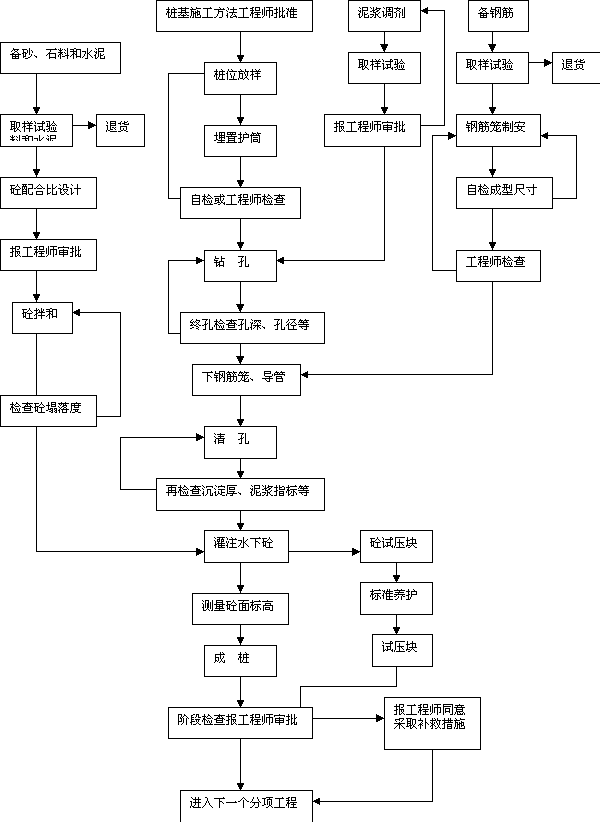

钻孔灌注桩施工工艺流程框图