第05章 导流和施工排水

本工程坝址以上控制流域面积22662km2,占岷江上游流域面积的98%,河床平均比降约5‰;多年平均流量469m3/s,年径流总量148亿m3,占岷江上游总量的97%。根据紫坪铺水文站1937~1986年径流资料,经水文分析计算,紫坪铺水库工程坝址水文特征成果表见下各表。

紫坪铺水库工程各时段径流成果表 表5.1

计算时段(年) | 多年平均流量(m3/s) | 设计流量(m3/s) | ||

P=10% | P=50% | P=90% | ||

6月~翌年5月 | 469 | 551 | 463 | 385 |

主汛期(6~9月) | 813 | 973 | 807 | 661 |

枯水期(1月~3月) | 143 | 169 | 142 | 118 |

紫坪铺水库工程分期设计最大流量表 表5.2

时段 (月) | 均值 (m3/s) | 设计流量 | ||||||

| 5% | 10% | 20% | |||||

1 | 174 | 216 | 205 | 195 | ||||

2 | 143 | 174 | 167 | 159 | ||||

3 | 186 | 247 | 233 | 216 | ||||

4 | 450 | 747 | 653 | 558 | ||||

5 | 981 | 1540 | 1370 | 1200 | ||||

1~3 | 193 | 251 | 247 | 220 | ||||

6~9 | 2470 | 4440 | 3760 | 3070 | ||||

10 | 848 | 1300 | 1170 | 1030 | ||||

11 | 425 | 595 | 548 | 502 | ||||

12 | 243 | 306 | 292 | 272 | ||||

紫坪铺站旬平均流量及频率成果表 表5-3

月 项目 | 10 | 11 | 12 | |||||||

| 上 | 中 | 下 | 上 | 中 | 下 | 上 | 中 | 下 | |

均值(m3/s) | 690 | 611 | 485 | 381 | 309 | 263 | 228 | 202 | 182 | |

Q5%(m3/s) | 1040 | 947 | 703 | 514 | 505 | 337 | 296 | 263 | 237 | |

Q10%(m3/s) | 945 | 855 | 645 | 480 | 383 | 318 | 278 | 246 | 222 | |

Q20%(m3/s) | 842 | 758 | 582 | 442 | 355 | 297 | 260 | 230 | 207 | |

导流方式及导流程序

本工程导流方式采用“断流围堰,隧洞导流”方式,前期上游来水由围堰挡水,隧洞导流,围堰挡水时段2003年6月1~2004年5月31日,后期上游来水由坝体临时断面挡水,隧洞导流。

导流程序:2002年11月25日完成截流;

2002年11月26日,戗堤挡水,隧洞导流;

2003年6月1日至2004年5月31日上游围堰挡水,隧洞导流;

2004年6月1日至2004年9月30日,坝体临时断面挡水渡汛,1#、2#导流洞导流;

2004年10月1日1#导流洞下闸封堵,坝体临时断面挡水,2#导流洞导流;

2004年12月1日2#导流洞下闸封堵,坝体临时断面挡水,冲砂放空洞导流,1#、2#导流洞改建为1#、2#泄洪排砂洞;

2005年5月1日至2006年12月31日,坝体临时断面挡水,1#、2#泄洪洞、冲砂放空洞导流。

1 上、下游围堰施工

2 导流洞进、出口围堰拆除

3 截流

4 基坑排水

5 下游围堰拆除

上、下游围堰设计

05.4.1 说明

由于紫坪铺水利枢纽工程属I级永久建筑物,根据《水利水电工程施工组织设计规范(试行)》SDJ338-89的规定,导流建筑物级别定分Ⅳ级。导流建筑物洪水标准为:土石围堰洪水重现期为20~10年,本工程围堰导流洪水标准选为十年一遇(P=10%)。

上游围堰挡水水位为792.6m,围堰与压重体结合部位的设计干密度大于2.0t/m3,采用石碴填筑。下游围堰挡水水位为748.6m,堰体采用石碴填筑。上、下游堰体基础河床覆盖层10~15m,覆盖层由第四层全新统冲堆积层组成。

05.4.2 上游围堰堰体设计

上游围堰为土石围堰,堰顶高程794.5m,最大堰高45.5m,顶宽12m,长266m围堰基础置于河床覆盖层上。上游边坡1:2,下游边坡1:1.5,坡面拟采用厚0.6m干砌石保护,堰顶路面为泥结石。

05.4.3 下游围堰堰体设计

下游围堰采用土石围堰,堰顶高程750m,最大堰高11m,顶宽12m,长约200m。上、下游面边坡拟定1:1.5,下游坡面拟采用0.6m干砌石护面,堰顶路面为泥结石。

围堰结构详见《围堰结构图》(ZPP/IC1-10)。

05.4.4 堰体防渗设计

针对堰基地层情况和围堰施工特点,对堰基防渗体拟采用塑性砼防渗墙。上游围堰Ñ756.0m以下拟采用塑性砼防渗墙防渗,防渗墙底部伸入基岩0.5m,Ñ756.0m以上采用土工膜防渗。

下游围堰Ñ746.0m以下采用塑性砼防渗墙防渗,防渗墙底部伸入基岩0.5m,Ñ746.0m以上采用土工膜防渗。

本工程采用的土工布为涤纶针刺无纺布,土工膜为两布一膜的复合土工膜,规格为300g/m2/1.0mmHDPE/300g/m2,土工膜采用高密度PE膜,上下两面土工布为涤纶针刺无纺布。

墙体塑性砼性能指标如下:

表5-4

R28抗压强度 | 弹性模量 | 渗透系数 | 泊松比 | 坍落度 | 扩散度 |

2.0Mpa | 500Mpa | ≤1×10-7cm/s | 0.25~0.30 | 18~22 | 34~38 |

墙体接头形式采用双反弧形式,接头孔长度1.0m。

05.4.5 围堰主要工程量

1. 堰体填筑工程量

表5-5

序 号 | 工 程 项 目 | 工 程 量 | |||||

单位 | 数量 | ||||||

1 | 上游戗堤施工(石碴) | 万m3 | 3.7 | ||||

2 | 石碴填筑(压重体部分) | 万m3 | 22.3 | ||||

3 | 上游围堰石碴填筑(其它部分) | 万m3 | 44.5 | ||||

4 | 上游围堰干砌石护面 | 万m3 | 2.4 | ||||

5 | 土工膜铺设 | m2 | 8500 | ||||

6 | 下游围堰石碴填筑 | 万m3 | 2.4 | ||||

7 | 下游围堰干砌石护面 | 万m3 | 0.2 | ||||

8 | 土工膜铺设 | M2 | 1700 | ||||

2. 防渗墙工程量 表5-6

项目 部位 | 槽段数量 (个) | 砼 (m3) | 截水面积 (m2) | |

上游堰基 | 非龙口段 | 39 | 2100 | 2506 |

龙口段 | 20 | 970 | 1212 | |

小计 | 59 | 3070 | 3718 | |

下游堰基 | 47 | 2434 | 3045 | |

合计 | 106 | 5504 | 6763 | |

05.5.1 堰体填筑施工

上游围堰填筑由于上游围堰左岸部分作为压重体一部分,其填筑方法与施工工艺与压重体相同,工程量约22.3万m3,其施工措施详见第十二章(压重体填筑)。

下游围堰由右岸向左岸单向进占,戗堤顶作为防渗墙施工平台且应满足交通要求,故戗堤顶宽拟定24m,施工道路利用1#公路,填筑料利用坝基前期开挖料和导流洞出口围堰水上开挖料,填筑工程量2.4万m3,填筑料用PC200反铲(2.0m3)挖装,20t自卸汽车运输至围堰填筑面。水下填筑采用连续级配的砂卵石或开挖的砂岩石渣料。当填筑至745高程后,即开始进行防渗墙施工,防渗墙施工后,下游围堰746m高程以上及上游围堰非压重体部分756m高程以上,堰体填筑与土工膜铺设两侧的砂卵石填筑协调进行,每层填筑厚度0.8m。

05.5.2 基础防渗墙施工

一、 施工方法

1、施工程序

上、下围堰防渗墙均先施工非龙口段,后施工龙口段。各段施工按槽段划分,分期进行,先施工一期槽段,后施工二期槽段。各槽段施工程序如下图所示。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

塑性砼防渗墙施工程序

2、槽段划分

综合考虑地层条件、地下水流速、泥浆性能、砼供应强度和施工设备性能,拟定上游围堰非龙口段一期槽段长度为5.8m,龙口段一期槽段长度3.3m,下游围堰一期槽段长度5.8m,接头孔作为二期槽段,长度1.0m。上、下游围堰防渗墙分别划分为59个和47个槽段,槽段数总计106个。一、二期槽孔布置形式见下图:

3、槽孔建造:采用泥浆固壁,冲击钻机、抓斗联合冲抓成槽。

非龙口段一期槽孔采用“三钻二抓”法成槽,龙口段一期孔采用“二钻一抓”法成槽,二期接头槽孔采用双反弧钻头由冲击钻冲击成槽。

计划选用设备:

①CZF—1200型冲击反循环钻机,用于冲击主孔、基岩部分、砼接头及可能遇到的大漂石;

②意大利BH—12液压导板抓斗,用于抓副孔;

钻孔遇有大孤石、漂块石时,拟用钻孔预爆或水下聚能爆破法予以破碎;

钻孔如发生漏浆,拟用锯末及水泥浆进行堵漏处理;

槽孔建造过程中,经常检查孔位、孔宽、孔斜、孔深、孔形等,使各项指标均控制在允许范围以内。

施工中拟采取以下措施防止槽孔坍塌;

对表层3—5m松散层,采用挤密法处理,即在槽孔施工前向导槽内倒入大量粘土,并冲击干打来挤密周围松散地层;

采用短槽孔;

采用优质泥浆;

采用合适堵导措施,降低地下水头,减少地下水流速。

槽孔施工时,如发生槽孔坍塌,拟采用以下措施处理:

回填粘土至孔口,待槽孔稳定后再钻进,钻进时,提高泥浆比重,除清孔采用泵吸外,其余均采用抽筒出渣;

对塌孔不严重或掉块的槽孔采用边钻进边投粘土块或水泥块的方法,以增强固壁能力,提高钻进效率;

对撑导向槽,防止坍孔严重时导向槽倒塌。

造孔至基岩后,及时采取岩屑样,与地质人员一起鉴定,确保槽底深入基岩0.5M。

4、固壁泥浆

(1) 初拟泥浆性能指标

泥 浆 性 能 表

表5-9

项目 | 粘度 | 比重 | 含砂量 | 失水量 | 胶体率 | 稳定性 | 泥皮厚 | PH值 | 静切力mg/cm2 | |

1分钟 | 10分钟 | |||||||||

性能指标 | 20-25 | 1.15-1.25 | ≤5 | ≤10 | ≥96 | ≤0.03 | 2-4 | 7-9 | 20-30 | 50-100 |

(2)制浆粘土拟在猴子坡料场开采,该料场土料粘粒含量较高,估计可达造浆要求,如试验后不能达到,拟在泥浆中掺加膨润土、纯碱和CUC、FCC等外加剂。

(3)泥浆制备:采用2m2卧式泥浆搅拌机搅拌,泥浆配比和搅拌时间严格控制,上、下浮动差不超过规定值的5—10%。泥浆输送:选用BW250/50型泥浆泵,输浆管选用φ100钢管。

(4)泥浆贮存:建立贮浆池,上游左、右岸各设一个、下游设一个,容量为200m3。

(5)泥浆循环:采用反循环砂石泵抽吸孔底浆和钻渣,经施工平台外的泄浆沟至沉淀池,经沉淀处理后合格的泥浆再经平台下的回浆沟返回到槽孔内,如此循环使用,以降低成本,减少环境污染。沉淀池内的沉渣用反铲定期清理。

4、清孔换浆

利用冲击反循环砂石泵清孔,同时向孔内补充优质清孔泥浆。清孔结束后应达到如下标准:

(1) 孔底淤积厚≤10cm;

(2) 孔内泥浆比重≤1.30cm;

(3) 孔内泥浆粘度≤30s;

(4) 孔内泥浆含砂率≤12%;

5、接头刷洗

接头孔造孔结束后,采用钢丝刷钻头分段上、下刷洗,将接头孔两端一期槽孔混凝土上所附泥皮及地层残留物全部清除,清除标准是,作业后孔底淤积不再增加。

6、塑性砼生产、运输、浇筑

①塑性砼的配合比如下表

表5-8

材料名称 | 水泥 | 细粘土 | 混合石 | 砂 | 水 | 外加剂1 | 外加剂2 |

用量kg/m3 | 150 | 40 | 910 | 760 | 230 | 0.222 | 0.6 |

②砼生产:采用JS-500型强制式搅拌机拌制。砼生产能力25m3/h以上。砼中掺加的粘土,以泥浆形式拌入,泥浆比重按拌砼中所需的粘土量和水量通过现场计算确定。

由于工期较紧,为使防渗墙尽早发挥作用,砼中掺加适量早强剂,其掺用量通过现场试验确定。

③砼运输:选用6m3砼搅拌车运至孔口集料槽中。

④砼浇筑:采用直升导管法,导管内径选用230mm,法兰连接。一期槽孔下设两根导管,二期槽孔下设一根导管。浇筑前根据槽长、孔深合理配置导管位置。浇筑过程中控制砼上升高度,保持砼面均衡上升。并指导砼导管合理拆卸,控制导管埋深在1.0-6.0m之间。

砼灌注应在清孔结束后4小时内进行,因故不能按时开浇,则应利用浇注导管进行二次清孔,再次清孔合格后,再开浇。

砼隔浆器采用皮球胆,导管底距孔口底宜为25—30cm,砼首次灌入量一定要充足,确保其一举将导管埋入1.0m以上。

为防止停电造成砼浇筑中断,拟在现场自备容量为200KVA的柴油发电机。

7、墙顶凿除和与土工布连接处理

浇筑后防渗墙顶高程上堰为755m,下堰为745m,当墙身砼达到一定强度后,进行墙顶砼凿除。初拟凿除50cm,凿除后墙身砼须致密,无浮浆,再浇筑80×60盖帽混凝土,土工布须折叠埋入盖帽混凝土40cm。

二、施工布置

(1)上、下游围堰防渗墙施工平面布置:

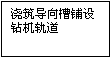

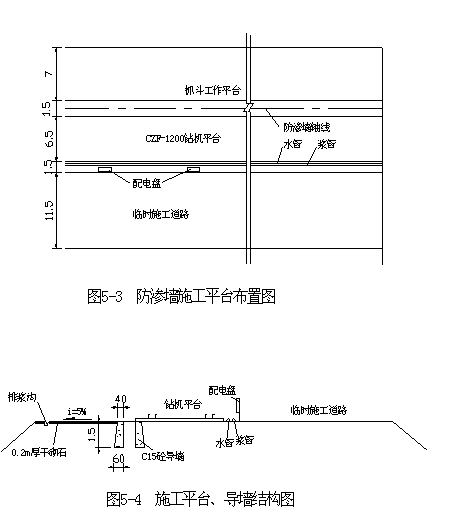

为便于排浆弃碴,上游围堰防渗墙施工时,施工平台布置在上游侧,下游围堰则布置在下游侧,作为CZF-1200钻机、抓斗工作平台、供水、供浆、动力线、配电盘等布置见施工平台布置图5-3、5-4。上游防渗墙施工平台高程756m,下游施工平台746m。

````

(2)砼临时搅拌站、泥浆站布置

上游围堰设在左、右岸戗堤进占施工道路下游侧分别布置2个砼搅拌站、2个泥浆站,制浆站高程760m。下游围堰砼搅拌站、泥浆站布置在右岸戗堤进占施工道路下游侧,制浆站高程750m。每个泥浆站旁边布置一个2m×10m×10m贮浆池。

(3)导向槽

导向槽采用砼导向槽,采用C15砼浇筑而成,底部适量配筋,砼中掺加早强剂,以利钻机及早工作,结构尺寸见图5-4。

三、工期分析

上、下游围堰防渗墙施工占上、下游围堰施工进度直线工期,起控制性作用。

(1)上游戗堤非龙口段防渗墙长150m,分39个槽段,成墙面积约2100m2,按日平均成墙面积30m2,正常施工期为70天。上游龙口段长度约53m,分20个槽段,成墙面积970m2,按日平均成墙面积为39m2,正常施工期25天,此工期为控制工期。

(2)下游戗堤截流前预留50m龙口,龙中位置左岸,非龙口段防渗墙长110m,共分34个槽段,成墙面积约1670m2,按日平均成墙面积24m2,正常施工期为70天。龙口段防渗墙分13个槽段,成墙面积约764m2,按日平均成墙面积为31m2,正常施工工期25天。

四、防渗墙施工主要设备

1、主要造孔设备用量

根据地质情况及CZF-1200冲击钻性能,CZF-1200的成墙综合工效按5m2/台日计算,设备数量计算如下:

表5-9

工程项目名称 | 上游围堰防渗墙 | 下游围堰防渗墙 | ||

非龙口段 | 龙口段 | 非龙口段 | 龙口段 | |

需成墙面积 | 2100 | 970 | 1670 | 764 |

可利用工期(日) | 70 | 25 | 70 | 30 |

综合工效(m2/台日) | 5 | 5 | 5 | 5 |

冲击钻机数量(台) | 6 | 7.8 | 4.7 | 5.1 |

经计算后选定投入本工程施工的CZF-1200冲击钻数量为:上游围堰8台,下游围堰6台,备用2台,总计16台,上、下游围堰并分别配2台BH-12液压抓斗,备用2台,总计6台。

2、主要制浆设备用量

泥浆搅拌设备采用2m3卧式泥浆搅拌机,该机生产率为18m3/台班(按每次1.5m3,每次搅拌40分钟计)。

根据以往经验,0.8m墙厚每进尺耗用泥浆2.5m3,则成墙每平米3.1m3,本工程上游围堰高峰期日成墙约40m2,则需浆120m3/日。取不均匀用浆系数1.8,上游围堰左、右岸各则高峰时每日需浆为120×1.8=216m2/d,则需2 m2泥浆搅拌机左右岸各3台,1台备用,共需7台。按此计算下游围堰左、右岸各设置搅拌机各2台,1台备用,共需5台。

3、主要输浆设备用量

输送:上游、下游围堰供浆可利用地形高差自流供浆,选用直径150mm的管路,高峰期,选用BW250/50型泥浆泵,输浆管选用φ100钢管,包括泥浆循环系统,选用BW250/50型泥浆泵6台,备用2台,共8台。

05.6.1 截流戗堤施工

截流采用单戗双向立堵方式,戗堤分别由左岸、右岸向河床进占,该戗堤最大堤高7m,总长约200米,非龙口段长约147米,龙口段长53米,上下游坡比拟为1:2.5,由于该戗堤需满足交通要求且做为防渗墙施工平台,故戗堤顶宽拟设24m,顶部高程拟定为756m,戗堤其结构断面详见(ZPP/ZC1-11)。由于堰基防渗工期要求,其非龙口戗堤在2002年9月15完成,其进占强度约10m/d,填筑最大强度约2000m3/d,

由于进占时段属主汛期,按9月下旬最大流量1020 m3/s计算,进占物料龙口宽应预留约60m,上、下游水位最大落差1.6m,最大流速4.5m/s,坡脚采用铅丝笼防冲。束窄段为100米后,抛填物料粒径拟定0.4~0.7m,最大料径约1m,此段工程量约1万m3,进占物料右岸取自青云坪料场,左岸取自侏罗坝。根据施工强度,机械设备拟采用2台PC200,配6台20t自卸车。

05.6.2 截流时段和截流标准选择

根据汛期的水文特征、气候条件和施工情况,截流施工拟在11月底,根据该月旬平均流量和水文、气象预报资料综合分析,选定截流时间、截流标准采用10年一遇的11月下旬平均流量318m3/s。

05.6.3 截流指标

根据资料,经计算截流指标如下:

表5-10

截流方法 | 龙口宽度 (m) | 最大落差 (m) | 最大流速 (m/s) | 戗堤顶宽 (m) |

单戗双向立堵 | 52 | 3.2 | 5.6 | 24 |

05.6.4 截流物料

戗堤填筑料利用导流洞进口围堰开挖弃料,龙口位置不考虑使用围堰开挖弃料,根据龙口水力特性,将龙口分为三区(Ⅰ、Ⅱ、Ⅲ),见示意图5-1。

龙口分区示意图(图5-5)

截流物料备用情况如下:

表5-11

龙口分区 | Ⅰ区 | Ⅱ区 | Ⅲ区 | 小计 | ||||||||||||||

材料用量(m3) | 大石(1~0.7m) | 400 | — | — | 400 | |||||||||||||

| 中石(0.7~0.4m) | 1000 | 2800 | 2000 | 4900 | |||||||||||||

| 石碴(<0.4m) | 800 | 1800 | 3400 | 6000 | |||||||||||||

落差(m) | 3.2~2.3 | 2.3~1.0 | 1~0 | 总抛投量11300m3 | ||||||||||||||

流速(m/s) | 5.8~4.7 | 4.7~3.1 | 3.1~1.6 |

| ||||||||||||||

左岸截流施工,物料取自侏罗坝,至龙口最大运距约0.5km,右岸截流物料取自青云坪料场,至龙口最大运距约1km。截流施工以右岸为主,在合龙之前,两料场均利用反铲挖掘机将大石、中石、石碴分区堆放,青云坪料场备料约7300m3,侏罗坝备料约4000m3。但为确保截流成功,截流前准备300m3钢筋石笼作为抛投材料,钢筋石笼尺寸150´100´100cm。

05.6.5 截流抛投强度及主要机械投备

合龙计划完成时间30h,其最大抛投强度约为400m3/h。配置8台32t自卸车,料场各2台4m3斗容的反铲挖掘机,龙口段配置2台320马力推土机。

基坑排水

05.7.1 基坑初期排水

基坑初期排水在上、下游围堰高喷防渗墙完成(闭气)后进行,基坑积水量约15万m3。基坑初期排水拟按5天排干考虑,排水总量按2.5倍基坑积水量考虑,则排水强度为3000m3/h,因基坑内水深较浅,水泵布置于下游围堰内坡侧,固定式布置,布置11台IS200-150-200(排水量380m3/h,扬程11m)。

05.7.2经常性排水

经常性排水主要由围堰渗水、施工弃水及雨水组成。

下游围堰内侧拟设5台IS200-150-200(排水流量380m3/h,扬程11m)。

05.8.1 导流洞进、出口围堰拆除

1#、2#导流洞进口围堰长约360m,拆除总工程量约8.4万m3,安排2002年11月17日开始施工,围堰挖除采用分层开挖,先常水位以上开挖,再常水位以下,为不影响截流期间导流洞导流,导流洞进、出口围堰拆除11月24日全部结束,2台PC400反铲挖掘机同时施工,从中间向后推,配置6台32t自卸车,运至上游截流戗堤处,其余弃料运至业主指定弃碴场。

出口处围堰开挖工程量约1.6万m3,安排2台PC200反铲挖掘机,配置4台20t自卸车出碴,水上部分运至下游围堰用于戗堤填筑,水下部分运至业主指定弃碴场。

05.8.2 下游围堰拆除

下游堰体拆除采用PC-200反铲挖掘机挖除,自卸车运至弃碴场,为恢复河床原貌,水下防渗墙采用小药量水下爆破,围堰拆除总量约3.4m3。

05.9 进度安排

表5-12

序 号 | 工 程 项 目 | 工 程 量 | 施 工 时 段 | ||

单位 | 数量 | ||||

1 | 戗堤施工(石碴) | 万m3 | 3.7 | 2002.9.1—2002.9.15 | |

2 | 导流洞进、出口围堰拆除 | 万m3 | 10 | 2002.11.17—2002.11.24 | |

3 | 截流 | 项 | 1 | 2002.11.25 | |

4 | 上游土石 围堰施工 | 石碴填筑(压重体部分) | 万m3 | 25 | 2002.12.21—2003.5.30 |

石碴填筑 | 万m3 | 45.7 | 2002.12.21—2003.5.30 | ||

防渗墙施工 | m2 | 4600 | 2002.9.16—2002.12.20 | ||

土工膜铺设 | m2 | 8500 | 2002.12.21—2003.5.30 | ||

5 | 下游土石 围堰施工 | 石碴填筑 | 万m3 | 2.4 | 2003.12.21—2003.1.30 |

防渗墙施工 | m2 | 1900 | 2002.9.16— 2002.12.20 | ||

土工膜铺设 | m2 | 1700 | 2003.12.21—2003.1.30 | ||

6 | 基坑排水 | 项 | 1 | 2002.12.21~2004.6.30 | |

7 | 下游围堰拆除 | m3 | 2.4 | 2005.2.15-2005.3.15 | |

05.10 施工度汛

05.10.1 各施工时段度汛标准及度汛面貌

2002年11月初进行截流施工,2002年12月~2003年5月,上、下围堰施工形成。2003年6月~2004年6月,大坝坝体填筑平均高度已到796高程,上游洪水由上游围堰挡水,导流洞泄流,度汛标准为全年十年一遇(P=10%)。2004年6月~2006年12月,坝体临时断面挡水,上游洪水由1#、2#泄洪洞、冲砂放空洞导流。

05.10.2 渡汛措施

1.严格按照工程进度计划,保质保量完成工程进度各时段达到安全渡汛面貌。

2.按照《水电基本建设工程防汛管理暂行条例》,承担防汛责任和义务。在防汛指挥部门统一指挥下,积极与气象、水文部门取得联系,建立完善的水情、气象预报系统。

3.做好导流建筑物和已建永久建筑物的保护,汛后及时进行检查和修复。

4.每年将该年度的安全渡汛措施报告以及各分项工程的形象进度报防汛指挥部和工程师核准。

5.汛期成立防汛小组,负责防洪工作,保证24小时有人值班,准备充足的人员、材料、设备、保证人员材料设备能及时调用,组织抗洪抢险,把洪水的损失降到最低限度,并在洪水过后尽快恢复生产。

一、防渗墙施工质量保证要求

(1) 砼防渗墙工程系隐蔽工程,严格按照施工技术规程施工,切实 保证工程质量。

(2) 砼抗压强度,抗渗标号,弹性模量必须符合设计标准,强度保证率要在80%以上。

(3) 对工程质量要如实准确记录,文字简洁,数据清晰可靠。

(4)资料及时整理绘制砼浇筑指示图表等进行分析,并随时为验收做好准备。

其检查内容和质量标准见下表(主要检查项目前注▲):

表5-13

项次 | 项目 | 质量标准 | |

1 2 3 4 | 槽 孔 | 槽孔中心偏差 ▲ 槽孔孔深偏差 ▲ 孔斜率 槽孔宽 | 正负3cm 不得小于设计孔深 小于0.4% 满足设计要求(包括接头搭接厚度) |

5 6 7 8 9 10 | 清孔 | ▲ 接头刷洗 ▲ 孔底淤积 孔内浆液密度 浆液粘度 浆液含砂量 | 刷子钻头不带泥屑,孔底淤积不再增加 <10cm <1.3g/cm3 <30s <12% |

11

12 13 14 15 16 | 砼浇筑 | 导管间距与埋深

▲ 砼上升速度 砼塌落度 砼扩散度 浇筑最终记录 ▲施工记录 | 两导管间距<3.5m,导管距孔端;一期槽孔为1.0-1.5m,二期槽孔为0.5-1.0m,埋深<6m,但大于1.0m。 >2m/h或符合设计要求 18-22cm 34-38cm 符合设计要求 齐全、准确、清晰 |

二、土工膜铺设

1、铺膜前,将膜下基面铲平,土工膜质量经检验合格;

2、土工膜拼接,采用胶接法粘合或热元件法焊接,胶接法搭接宽度为5cm-7cm,热元件法焊接叠合宽度为1.0cm-1.5cm;

3、已铺土工膜上的破孔及时粘补,粘贴膜大小超出破孔边缘10cm-20cm;

4、土工膜铺完后应及时铺保护层。

施工安全、环保措施

防渗墙施工施工安全及环保措施如下:

(1)施工时,严格执行水电部有关防渗墙施工安全操作规程;

(2)进场前对防渗墙施工人员进行安全及文明生产的交底,明确职责,施工期间定期进行施工安全大检查;

(3)现场施工设备多,工种多,在施工流水作业中注意多机作业的安全。各种设备有足够的安全距离,吊车有专人指挥;

(4)经常检查工索具的完好情况,发现不安全因素及时消除;

(5)加强现场管理工作,施工期间保持现场干净、整齐、材料堆放井井有条,施工场地及路面的泥浆砂石和垃圾废料及时清理。

(6)施工中产生的废浆,排入河道前须经沉淀,净化处理。

主要施工机械设备表

表5-14

序号 | 名 称 | 型号与规格 | 台套数 | 备 注 | 功率 |

1 | 液压挖掘机(反铲) | PC400 | 5 |

| \ |

2 | 液压挖掘机(反铲) | PC200 | 4 |

| \ |

3 | 自卸车 | 32t | 12 |

| \ |

4 | 自卸车 | 20t | 6 |

| \ |

5 | 推土机 | 320马力 | 2 |

| \ |

6 | 冲击钻 | CZF-1200型 | 12 | 备用2台 | 60 |

7 | 液压抓斗 | BH-12 | 6 | 备用2台 | \ |

8 | 泥浆搅拌机 | 2m3卧式 | 12 |

| 14 |

9 | 强制式搅拌机 | JS-500型 | 3 |

| 20 |

10 | 泥浆泵 | BW250/50 | 4 | 一台备用 | 15 |

11 | 排污泵 | 2” | 3 |

| 10 |

12 | 电焊机 | 28KVA | 10 | 一台备用 | 30 |

13 | 离心水泵 | 6” | 3 |

| 14 |

14 | 吊车 | 16t 35t | 3 |

| \ |

15 | 发电机 | 100KVA | 3 |

| \ |

16 | 泥浆搅拌车 | 6m3 | 3 |

| \ |

17 | 水泵 | IS200-150-200 | 11 |

|

|

主要劳动力安排

主 要 劳 动 力 表

表5-15

序号 | 工 种 | 人数 |

| 序号 | 工 种 | 人数 |

1 | 挖掘机司机 | 9 | 2 | 自卸车司机 | 18 | |

3 | 冲击钻工 | 80 | 4 | 抓斗司机 | 7 | |

5 | 泥浆工 | 38 | 6 | 修理工 | 11 | |

7 | 砼工 | 9 | 8 | 其它汽车司机 | 10 | |

9 | 电工 | 4 | 10 | 抽水工 | 4 | |

11 | 普工 | 20 |

| 12 | 浇捣工 | 12 |

13 | 总计 | 217 |

|

|

| 60 |