3.4xx电厂240m/7m套筒式烟囱施工组织设计

1

1

2

6

7

7

7

9

9

[简介]xxxx电厂240/7m套筒烟囱是我国建的第二座同样的高耸构筑物。外筒为C30级钢筋混凝土结构,筒身高度240m,筒壁厚度为850~250mm,混凝土工程量5200m3。

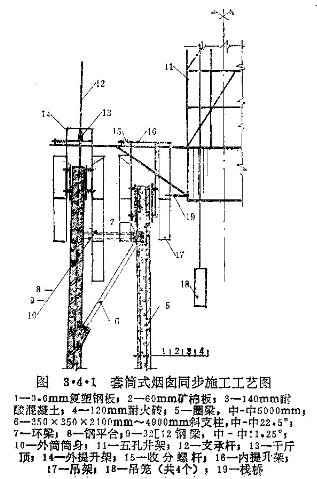

套筒烟囱采用“内提外滑”同步施工工艺,具有同步施工、安全可靠、保证质量、缩短工期、节约费用等优点。

套筒烟囱以“内提外滑”工艺施工,在进度、质量、安全、成本等控制上,达到国内先进水平,工程质量:实测垂直度偏差18mm,筒壁厚度偏差12mm。与传统施工方法比较,节约施工费用30万元。该工程1991年获中建三局科技进步一等奖。

1.工程概况

xx电厂套筒式烟囱,外筒为C30级钢筋混凝土承重筒,内筒为排烟筒。筒身高度246m,出口内径7m,230m标高,±0.00外筒直径21.2m,240m标高处外径11m。230m~240m内筒呈漏斗型,半径为3.5~4.5m,外筒壁厚度为850mm~250mm,混凝土工程量为5197m3。内筒80m标高以下为自承重排烟筒,从内至外,山水玻璃耐酸胶泥砌240mm厚耐火砖,140mm厚水玻璃耐酸陶粒混凝土,水玻璃耐酸胶泥砌120mm厚耐火砖3层组成。每5m设500×400~600mm(宽×高)水玻璃耐酸陶粒混凝土圈梁一道(即25m段设6道)。80m标高以上为分段承重排烟筒(25m一段),由支承在外筒牛腿上的16根钢筋混凝土斜支柱(350×350×2100—4900mm)与内筒的钢筋混凝土环梁(100×450m)组成空间体系承担排烟筒重量,从内至外由水玻璃耐酸胶泥砌120mm厚耐火砖,140mm厚水玻璃耐酸陶粒混凝土,60mm厚矿棉板,0.6mm厚塑料钢板4层组成。每5m设260×400~600mm水玻璃耐酸陶粒混凝土圈梁一道(即25m段设6道),耐火砖1084 m3,耐酸混凝土1091 m3,矿棉板218 m2,塑料钢板7095 m2。内外筒每25m设钢平台,两平台之间由支承在外筒壁上的旋转钢梯联通。外筒设有3道信号平台,4道检修平台,每25m有门窗共8档,80~240m按45度布设有红白相间的竖向格条航标(25m高水平等分3段),工程量5710m2,设计要求筒身完成后涂刷。

2. 内、外筒施工方案可行性研究

xx电厂240m/7m套筒式烟囱,在全国是第二座,经调查了解,第一座采用多孔精制井架,增设内外吊平台翻模施工外筒,组成空间体系的钢筋混凝土斜支柱及内筒环梁采用预制方案,依靠井架平台进行组装,外筒施工完后,由下而上完成其余各道工序,历时35个月。我们曾考虑过外筒采用滑模方案,斜支柱及内筒环梁采用预制方案,随外筒滑升同步组装完成。外筒滑升完后,组装内吊平台及筒间搭设脚手架从下而上完成内筒各道工序,以及钢平台、旋转钢梯的安装。但斜支柱长2100~4900mm,单件重约1.5t,8段环梁,每段重约1.4t,依靠滑升平台吊装、就位困难很大。尤其是由8段环梁在无支承的情况下悬空组装成φ8050mm的环难度更大,施工安全及安装质量难以保证。为了解决以上难点,经研究分析决定采用内提外滑同步施工方案,即外筒采用滑模,内筒采用提模,斜支柱及环梁改为现浇施工。对于斜支柱悬空的支模,是将斜支柱的钢筋改为4L63×4的劲性骨架,采用挂模浇筑混凝土。内提外滑施工方案可使内筒各道工序以及钢平台、旋转钢梯等安装随外筒滑升同步完成,不但解决了悬空组装的困难,而且安全、质量可得到保证,工期可大大缩短,减少投入 30万元以上(图3.4.1)。

30万元以上(图3.4.1)。

3.施工方案

基础及外筒30m以下采用翻模施工。

3.1.平台设计

(1)上平台采用变刚度下撑式组合梁体系,布置40对辐射梁(2[16a一对),每对辐射梁按9度布置,为使提升架不与斜支柱相碰,第一对辐射梁偏离烟囱中心线4度左右,这样大部分支承杆可避开门窗洞口,减少支承杆的加固。平台直径为φ19.8m,鼓型钢圈([20a)直径为3.6m,高度3.0m。压杆由[8构成(40根),拉杆由19钢丝绳承担,并加设花篮螺栓张紧。设三道外钢圈(φ5.6m,φ14.5m,φ18.54m),一道内钢圈(φ3.6m),均由[12制作,护栏钢圈(φ18.6)由[8制作。垂直运输设五孔井架四吊笼方案,井架托梁用[20b制作。

(2)提升架设计:外筒采用“开”字型提升架40榀,立柱由2[63焊成63×200mm截面,长度2400mm,上横梁2[10,下横梁2[12,提升架外包尺寸1700mm。为满足筒体随升变坡要求,内立柱增设二根φ25水平丝杆,便于内立柱推进、拉出。内筒设20榀“开”字型提升架,组合截面63×150mm,长度3000mm,上下横梁2[10,外径800mm。

(3)模板设计:

1)外筒模板:

固定外模板: 350×1350mm 40块

固定内模板: 350×1250mm 40块

外收分模板; 350×1350mm 40块

内收分模板;550×1250mm 140块

外活动模板;120×1350mm 280块

内活动模板; 120×1250mm 240块

2)内筒模板:

固定外模板: 350×1250mm 20块

固定内模板: 350×1250m 20块

外收分模板: 350×1250mm 40块

内收分模板: 350×1250mm 40块

外活动模板: 120×1250mm 180块

内活动模板: 120×1250mm 160块

以上模板均用2mm钢板及L40×3制作。

(4)围檩设计:围檩用L50×4制作,根据筒身坡度变化,从30mm标高开始,需更换三次,即70m、110m、155m,围檩弧度按筒身半径确定。

(5)吊架设计:

1)外筒吊架:外筒设内外吊架,外吊架设二层,每层高1800mm,宽度600mm,50厚木板铺设,吊架设三层,每层高1800mm,宽度600mm,铺50厚木板,φ12钢筋护栏高1200mm,间距200mm。内、外吊架用L40×3制作。

2)内筒吊架:内筒外吊架设三层,每层高1800mm,宽度600mm,第一层距辐射梁2600mm。内筒内吊架设二层,每层高1800mm。宽度1000mm,第一层与鼓型下钢圈平,并与十字栈桥相联,便于材料运输,吊架用L40×3制作,每层铺50厚木板,φ12钢筋护栏。

3.2.液压系统设计

液压系统油路采用分组并联型式,千斤顶用QH-35型,操作台用YKJ-36型,支承杆φ25圆钢制作,M16丝口联结,滑升时用四种不同长度支承杆相间布置。

经计算滑升阶段组合最大荷载为93.4t,停滑阶段最大组合荷载为104t,则千斤顶最小需用量为:

Nmin=104t/0.7×1.5=99(只),选用100,采用2、3相间布置。

3.3.施工工艺

(1)工艺原理:内提外滑同步施工工艺:外筒采用滑模工艺,内筒采用提模工艺,同步完成内外筒全部工序。

(2)工艺流程:外筒每滑升250mm,内筒在模板内砌耐火砖250mm,当外筒连续滑升三个提升层后,内筒浇筑水玻璃耐酸陶粒混凝土750mm,矿棉板、塑料钢板紧跟内筒提升。附着在外筒上的旋转钢梯、钢平台、信号平台,检修平台等随外筒滑升同步进行。当

外筒滑升到每层钢平台上约1500mm处,此时内筒已到环梁底标高,即停止提滑,拆除内筒与16根斜支柱相碰的外模板,用经纬仪测16根支柱中心线,以及32根水平钢梁中心线,安支柱劲性骨架,挂模板,浇筑混凝土。然后挂环梁底模,安闪角石棉布,安铅板,钢筋,浇筑混凝土,当混凝土强度达到20MPa以上,焊32根水平钢梁,安钢搁栅。1200mm停滑,绑扎梁钢筋,浇筑耐酸混凝土,这样就完成了一个25m层的全部工序。

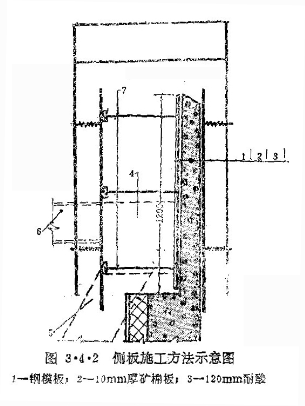

侧板施工工艺:外筒停止滑升—退内筒外模至环梁外侧—扎侧板钢筋—安侧模板—安矿棉布—浇侧板耐酸混凝土—养护—拆除侧模板(图3.4.2)

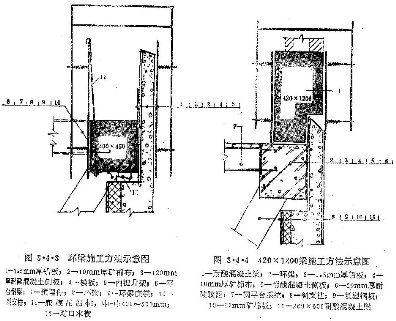

环梁施工工艺:测16根斜支柱中心线—安劲性骨架—挂模板—浇斜支柱—安环梁底模—安铅板—扎钢筋—安预埋件—浇环梁混凝土—焊32根平台钢梁—提升内模,使下口平环梁上表面(图3. 4. 3)。

环梁施工工艺:测16根斜支柱中心线—安劲性骨架—挂模板—浇斜支柱—安环梁底模—安铅板—扎钢筋—安预埋件—浇环梁混凝土—焊32根平台钢梁—提升内模,使下口平环梁上表面(图3. 4. 3)。

420×1200梁施工工艺:提升内筒模板至环梁上表面—铅板弯折至环梁 面—扎1200mm高耐酸混凝上梁钢筋→推内筒外模至梁外侧→浇耐酸混凝土→滑升1200mm后停歇→推内筒外模至内筒外壁→进入正常滑升(图3.4.4)。

面—扎1200mm高耐酸混凝上梁钢筋→推内筒外模至梁外侧→浇耐酸混凝土→滑升1200mm后停歇→推内筒外模至内筒外壁→进入正常滑升(图3.4.4)。

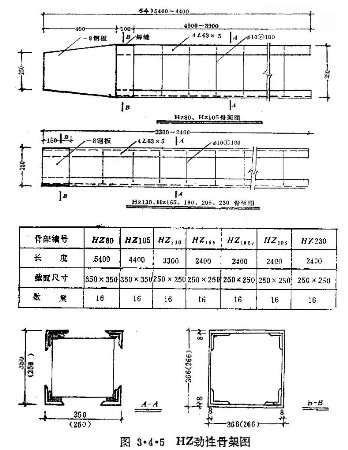

图3.4.5所示为HZ劲性骨架图。

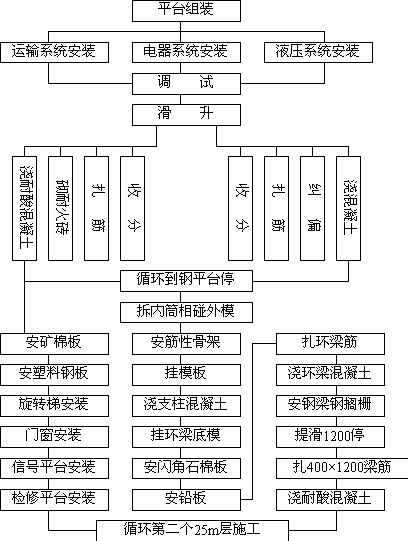

图3.4.6所示为内提外滑的工艺流程图(见下页)。

图3.4.6所示为内提外滑的工艺流程图(见下页)。

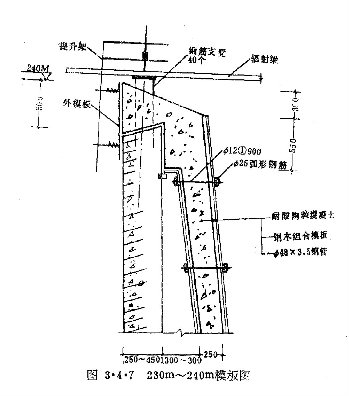

(3)标高230m~240m施工;标高230~240m内筒呈漏斗型,内半径由3.5—4.5m,内外筒间距离由1300~300mm,内外提升架相碰,且内外筒封口处施工困难,经分析研究决定此段外筒采用滑模,内筒采用翻模施工。其方法是,当内筒提升到标高230m处,拆除内

筒提模体系,外筒滑升3m左右停止滑升,安装230m钢平台,并在钢平台上搭脚手架(钢管立柱支承在32根水平钢梁上),进行内筒模板安装,绑扎钢筋,浇筑水玻璃耐酸陶粒混凝土。模板采用钢木组合方案,φ12钢筋螺栓,φ25钢筋作弧型环箍,φ48钢管作竖向楞枋和支撑(支在外筒壁和脚手架上)。此段分3次施工到顶。外筒滑升到顶后,在外筒安40个钢筋支凳,以支承每对辐射梁,此时拆除外筒模及提升架内立柱,安最后一段内筒封口模板,浇筑耐酸混凝土(见图3.4.7见下页)。

筒提模体系,外筒滑升3m左右停止滑升,安装230m钢平台,并在钢平台上搭脚手架(钢管立柱支承在32根水平钢梁上),进行内筒模板安装,绑扎钢筋,浇筑水玻璃耐酸陶粒混凝土。模板采用钢木组合方案,φ12钢筋螺栓,φ25钢筋作弧型环箍,φ48钢管作竖向楞枋和支撑(支在外筒壁和脚手架上)。此段分3次施工到顶。外筒滑升到顶后,在外筒安40个钢筋支凳,以支承每对辐射梁,此时拆除外筒模及提升架内立柱,安最后一段内筒封口模板,浇筑耐酸混凝土(见图3.4.7见下页)。

(4)旋转钢梯及钢平台施工:旋转钢梯及钢平台平面布置方位 多变,为确保安装精度,拟定以下施工方法。

多变,为确保安装精度,拟定以下施工方法。

1)基准点设置:根据烟囱所处地理环境,确定在距烟囱南、西面各200m处埋设基准点,作为测定偏、扭方位的依据。

2)使用激光铅直仪、经纬仪、水平仪测定方位、高程、偏扭。

测定方位的方法:激光铅直仪将烟囱中心点投射到上平台接收靶上,架设经纬仪;激光点,后视地面基准点,测定需要的任何方位,可解决旋转钢梯预埋件、16根斜支柱铁件、及32根水平钢梁铁件等的埋设和安装。

3)旋转钢梯预埋件露出模板后,那时清理表面,并标注中心线及高程,满足一个梯段,然后用上平台扒杆起吊钢梯到上平台,再用人工从上平台吊运到安装部位。每25m高的钢搁栅安装,需待吊架过平台标高后插入。

(5)矿棉板及塑料钢板施工:耐酸混凝土出模后,强度达到10MPa左右,即插入矿棉板安装,安装拼缝要求错开,水泥钉固定,间距为400mm。塑料钢板按400m间距钻φ4孔,用水泥钉固定。要求接缝整齐,搭接不小于50mm宽,并且拼缝错开。

(6)门窗洞口施工:外筒滑升到有门窗洞口时,测洞口方位及标高,洞口侧模及顶模用30mm厚木模制作,水平撑及顶撑采用50 ×80m木桩。

(7)信号平台及检修平台施工:烟囱在130m、180m、230m设三道信号平台,在80m、105m、155m、205m放四道检修平台,外筒滑升到安装标高时,测定预埋件方位及标高,埋设预埋件,每个预埋件应与同筒身钢筋焊接固定,当铁件出模后,及时清理表面,并标注中心线及标高,便于插入安装。

(8)钢筋工程:外筒竖向钢筋采用气压焊接接头,环向筋采用搭接接头。

(9)混凝土工程:筒身混凝土为C30级,施工前应进行试配,除满足强度要求外,尚需满足滑升工艺需要。混凝土采用机拌、机捣;垂直运输用五孔井架四吊笼;水平运输,地面用小翻斗车,上平台用小胶轮车。

混凝土浇筑应对称相背方向进行,各浇筑层不得在同一点开始。混凝土养护用亲水型养护剂,当混凝土出模后,修整筒身表面,刷纯水泥浆一遍,再刷养护剂。

(10)耐酸工程施工:耐酸混凝土为C18级,材料组成为:页岩陶粒及陶粒砂、水玻璃胶结剂、氟硅酸钠固化剂、铸石粉、木钙掺合料等。

(11)航空标志施工:烟囱80m~240m设有竖向格条航空色标,设计要求筒身滑升完后立即施工。其施工方法:

1)在外筒身施工时,分别在80m、130m、180m、230m、240m按45度分格作好油漆标志。

2)涂刷航空色标时,用12#铅丝按上下标志分格拉直,水平分格每25m等分三段。

3)制作吊笼,利用地面卷扬机及人力绞车作为提升设备。

4)涂刷按240m~230m, 230~180m, 180~130m, 130~80m分段施工。

(5)涂刷油漆时,切实作好安全保护工作。

(6)门窗洞口施工:外筒滑升到有门窗洞口时,测洞口方位及标高,洞口侧模及顶模用30mm厚木模制作,水平撑及顶撑采用50 ×80mm木枋。

(7)信号平台及检修平台施工:烟囱在130m、180m、230m设三道信号平台,在80m、105m、155m、205m放四道检修平台,外筒滑升到安装标高时,测定预埋件方位及标高,埋设预埋件,每个预埋件应与筒身钢筋焊接固定,当铁件出模后,及时清理表面,并标注中心线及标高,便于插入安装。

(8)钢筋工程:外筒竖向钢筋采用气压焊接接头,环向筋采用搭接接头。

(9)混凝土工程:筒身混凝土为C30级,施工前应进行试配,除满足强度要求外,尚需满足滑升工艺需要。混凝土采用机拌、机捣;垂直运输用五孔井架四吊笼;水平运输,地面用小翻斗车,上平台用小胶轮车。

混凝土浇筑应对称相背方向进行,各浇筑层不得在同一点开始。混凝土养护用亲水型养护剂,当混凝土出模后,修整筒身表面,刷纯水泥浆一遍,再刷养护剂。

(10)耐酸工程施工:耐酸混凝土为C18级,材料组成为:页岩陶粒及陶粒砂、水玻璃胶结剂、氟硅酸钠固化剂、铸石粉、木钙掺合料等。

表3.4.1

筛孔尺寸(mm) | 累计筛余量(%) |

10 | 0 |

5 | 不小于10 |

0.63 | 40—60 |

0.16 | 不小于90 |

注:细度0.15mm(1600孔/cm )100%

木质磺酸钙:选用吉林开山屯造纸厂生产的产品。

材料掺量应通过试配确定,初凝时间>2h以上。

4.单台组装、改装及拆除

1.平台组装

滑模平台加工完后,在地面试组装,并按设计荷载试压,合格后进行现场正式组装。

(1)组装前的准备工作:

1)作好基础周围的回填压实,埋好避雷带,测定接地电阻,作好记录。

2)设现场道路,接好现场水、电管线,标注安全施工区,主要通道搭设防护棚。

3)按设计和滑升要求埋设基准点、沉降观察点。

4)检查筒身几何尺寸是否符合设计要求,预埋件是否符合要求,清除筒身截面松动混凝土,修理校正钢筋,按滑升平台辐射梁布置放线。

5)清点构件数量,并编号堆放。

6)组织安装小组,专人负责,统一指挥。

(2)组装顺序:搭设组装平台→安垂直运输设备→安装平台鼓型钢圈→安辐射梁→安环型钢圈→安护栏钢圈及栏杆→安井架及斜撑→安提升架→模板→吊架及栈桥→井架扒杆→液压系统→电器系统→运输系统→支承杆→检查→试滑

2.平台改装

在标高30m起滑时,平台外挑长度110mm,滑升到85m标高外挑长约3.3m,应改装平台。改装顺序:拆除外钢圈→拆护栏钢圈及栏杆→切割辐射梁2.0m→安备制的外钢圈→安备制的护栏钢圈及栏杆→斜支撑改短安装。滑升到155m(以上为直筒)标高,平台外挑

长度2.6m,可不改装平台。

3.平台拆除

平台拆除采用分件与整件相结合的拆除方案(鼓型钢圈整体拆除,其余分件拆除)。

(1)外筒施工到筒顶时,在筒顶按45度方位预埋φ20钢筋锚环。

(2)拆除前,用φ11钢丝绳及花篮螺栓,将鼓型钢圈固定在筒顶钢筋锚环上。

(3)提升架、钢模板、液压系统、铺板等拆除时,用井架吊笼运至地面,并在鼓型钢圈上安装自制带滑轮的三角架,用地面卷扬机作运输设备,先将井架拆除运至地面。

(4)用一台双滚筒卷扬机两根钢丝绳,分别通过筒顶两单轮滑车拆除鼓型钢圈系统,再利用三角架作为运输机具,拆除辐射梁运至地面。

(5)辐射梁拆除完后,将固结在筒顶的φ11钢丝绳拆除,开动双筒卷扬机将鼓型钢圈运至灰斗平台拆卸,最后拆除单轮滑车。拆除人员从旋转钢梯下到地面。

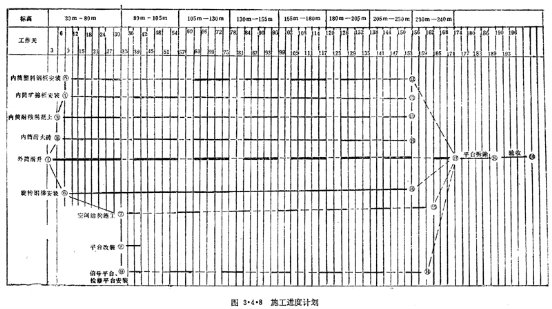

5.施工进度计划

1.机械设备计划(表3.4.2)

2.劳动组织计划

施工总负责一人,总技术负责一人,每班人员如表3.4.3。

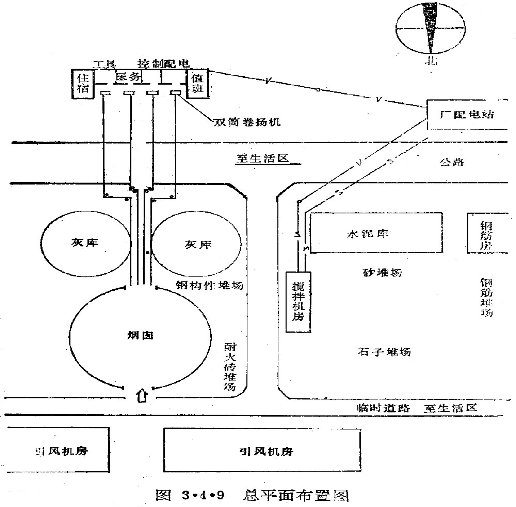

6.总平面布置

图3.4.9为本工程的施工总平面布置图。

表3.4.2

序号 | 名称 | 规格 | 单位 | 数量 | 备注 |

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 | 混凝土搅拌机 砂浆搅拌机 机动翻斗车 插入式震动器 钢筋加工设备 对烟机 电焊机 气压焊设备 试验设备 卷扬机 卷扬机 卷扬机 神仙葫芦 神仙葫芦 电葫芦 经纬仪 水平仪 激光铅直仪 液压千斤顶 液压箱 配电柜 配电控制台 通讯设备 | 出料容量500dm3 强制式, 150 dm3 1t 2×50

UN1-100 交流电焊机10kVA

3t双筒22kW 3t单简22kw 2t单筒18kw 3t 2t 1t T2

QH-35 YKT-36 200kw 100kw 有线电话,对讲机 | 台 台 台 台 套 台 台 套 套 台 台 台 个 个 台 台 台 台 个 台 个 个 套 | 2 l 2 8 1 1 2 1 1 4 4 2 8 2 2 1 1 1 120 2 1 3 4 |

自制

|

表3.4.3

序号 | 工 程 | 数量 |

| 序号 | 工 程 | 数量 |

1 2 3 4 5 6 7 8 9 | 工长 质检员 安全员 木工 混凝土工 钢筋工 液压工 钻工 电焊工 | 2人 1人 1人 6人 8人 11人 2人 10A 2人 |

| 10 11 12 13 14 15 16 17 18 | 气压焊工 机操工 测量工 试验工 机修工 安装工 通.讯 辅助工 电工 | 2人 4人 1人 2人 1人 4人 3人 6人 1人 |

7.确保工程质量措施

(1)烟囱按项目法组织施工,设专职质检人员二人,全面负责烟囱的质量监督及检查工作。

(2)建立关键工序的QC小组,及时总结QC小组活动成果。

序号 | 名称 | 单位 | 数量 | 序号 | 名称 | 单位 | 数量 |

1 | 钢筋 | T | 900 | 9 | 陶粒(0.5—20) | T | 1280 |

2 | 425#水泥 | T | 2800 | 10 | 矿棉板(60) | M3 | 281 |

3 | 型钢 | T | 65 | 11 | 塑料钢板(0.6) | M2 | 7095 |

4 | 耐火砖 | 千 | 542 | 12 | 石子(1—3cm) | M3 | 9500 |

5 | 水玻璃 | T | 573 | 13 | 中粗砂 | M3 | 6000 |

6 | 氟硅酸钠 | T | 95 | 14 | 航标油漆 | T | 4 |

7 | 铸石粉 | T | 490 | 15 | 铅板(-2mm) | T | 6 |

8 | 木钙 | T | 23 | 16 | 闪角石棉板 | Kg | 150 |

表3.4.5

序号 | 项目名称 | 单位 | 数量 | |

1 | 土方工程 | m3 | 16000 | |

2 | 垫层 | m3 | 95 | |

3 | 沥青层 | m2 | 1198mm | |

4 | 钢筋混凝土工程 | 基础工程 | m3 | 3444 |

灰斗平台 | m3 | 67 | ||

筒身 | m3 | 5195 | ||

5 | 排烟筒构造层 | 耐火砖 | m3 | 1084 |

耐酸混凝土 | m3 | 1091 | ||

矿棉板 | m3 | 218 | ||

塑料钢板 | m3 | 7095 | ||

6 | 钢结构工程 | m2 | m3 | |

7 | 航空色标 | m3 | 5710 | |

(3)主要分项工程的质量控制

1)各分项工程应符合施工及验收规范、规程的有关规定。

①钢筋混凝土筒体施工,应符合烟囱工程施工及验收规范 ,(GBJ-85)、特种结构施工操作规程(YSJ405-89)及钢筋混凝土工程及验收规范(GBJ205-83)、混凝土强度检验评定标准(GBJI-87)的要求。

②钢结构制作安装应符合钢结构工程施工及验收规范(GBJ205—83)要求。

③水玻璃耐酸陶粒混凝土施工应符合建筑防腐蚀工程施工及验收规范(TJ2—76) 要求。

④航空色标施工应符合装饰工程施工及验收规范(GBJ201-83)要求,并符合设计规定。

2)筒身标高控制措施:筒身标高采用如下双控制措施:

①利用水平仪在平台上分段测定标高标注在支承杆上,并作好累计记录。

②利用50m钢尺校核高程。其方法是在柔性导绳上作好±0.00标记,利用两个吊笼导绳为基准,从下至上测量,以校核其误差。

3)失圆度控制措施:烟囱从30-240m四个坡度段;第一坡度段30~80m,坡度为 4%;第二坡度段80~155m,坡度为2%;第三坡度段155~230m,坡度为0%;第四坡度段230~240m,坡度为2%(反坡)。平台设计时,从30~240m按每1m高的外半径刻制在辐射梁上。若坡度为4%,每升高lm,半径减小40mm,而lm高定为4个提升层(每个提升层定为250mm高),每提升一次,半径减小10mm,故将4%的坡度段按10mm刻制标志,其余坡度类推。这样能准确控制筒身的圆度。

4)垂直度控制措施。在烟囱中心点设激光铅直仪一台,上平台中心设接收靶一个,每提升一次,用激光铅直仪投射到接收靶上,测定偏移值及偏移方向,偏移值超过10mm时应及时纠正,做到勤检查,勤纠正。

5)混凝土及耐酸混凝土除了满足以上规范规定外,尚须满足液压滑动模板施工技术规范(GBJl-87)要求,混凝土出模强度8h要大于0.4MPa,耐酸混凝土初凝时间要达到2h以上。

6)准确测量门窗洞口、旋转钢梯、斜支柱、钢平台、检修平台、信号平台等预埋件的方位、中心线及标高。

7)各种材料必须具有材质合格证,凡不合格的材料不允许使用。

8.安全技术措施

烟囱施工除设专职安全员外,更重要的是对所有人员进行安全教育,提高安全意识,并制定奖惩及安全防范措施,避免事故发生。

1.防雷措施

平台井架上设二根避雷针,利用筒体钢筋作引下导线,接地电阻不得大于10欧姆。雷雨天停止滑升。值班电工随时检查接地电阻。避雷装置上钢筋焊接要符合要求。

2.防火措施

平台上不允许堆易燃物,并安设灭火器,焊接处焊渣用铁簸箕接住。

3.防风措施

烟囱滑模施工期间应与当地气象站紧密联系,掌握气象变化动向,凡遇6级以上大风天气,应停止滑升,并用钢丝绳及葫芦将外模箍紧,加强平台抗倾复能力。

4.停电应急措施

烟囱滑升期间,现场宜设发电机一台。

5.防坠落、物击措施

(1)切实作好 “三室使用、四口防护”工作,上平台操作区加设护身栏杆及全封闭安全网,地面在警戒区范围搭安全防护棚,所有高空人员严格遵守高空作业规定。

(2)严禁高空向下掷物品。

(3)吊笼用双筒卷扬机,井架上设二道限位开关,运输线路采用多点电控。

6.防机电事故措施

(1)电器系统设总(单)控制台,以保证运行安全。

(2)所有用电设备接零接地,专人负责,经常检查。

(3)安设有线电话及无线通讯设备,做到联系及时,指挥准确。

(4)严格执行有关规章制度。

9.冬期施工措施

(1)该工程地处西北,冬季温度较低,为确保混凝土工程的质量及滑升施工的安全,混凝土中掺早强抗冻剂。根据使用情况,宜选用天津雍阳减水剂厂生产的UNF-5型,可满足-10℃以内施工,不致受冻。

(2)根据烟囱周围的地理环境及设施条件,当日均气温低于-5℃时宜停止滑模施工。