![]()

工程编号:GT03A012

版本号:A

修改号:

宁波建龙1780mm热轧带钢工程

三电基本设计规格书

设计:建龙1780mm热轧带钢工程项目组

审核:

批准:

北京金自天正智能控制股份有限公司

2003年6月

![]()

工程编号:GT03A012

版本号:A

修改号:

宁波建龙1780mm热轧带钢工程

三电基本设计规格书

设计:建龙1780mm热轧带钢工程项目组

审核:

批准:

北京金自天正智能控制股份有限公司

2003年6月

目 录

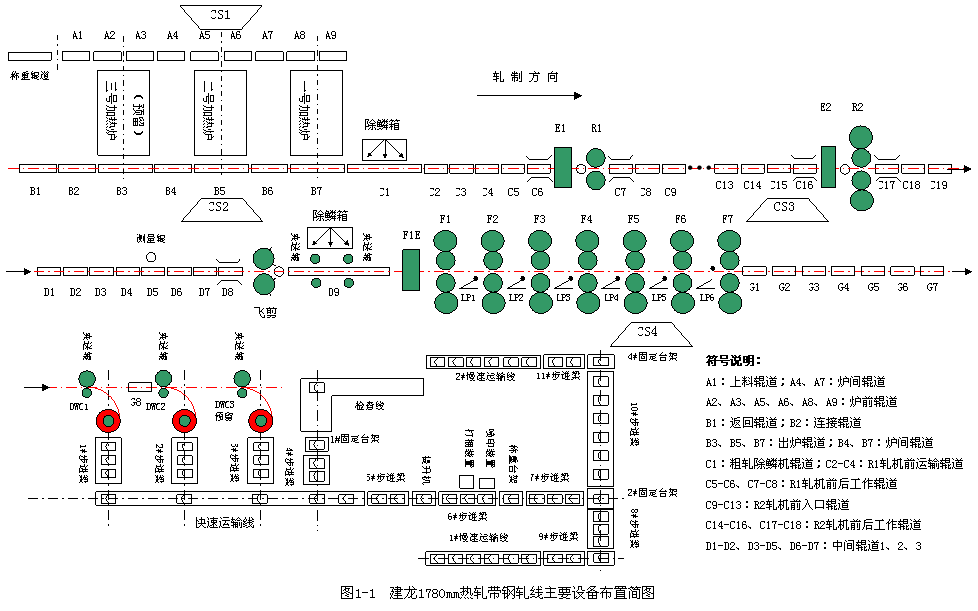

1-1

1.1 1-1

1.2 1-1

1.2.1.1 1-1

1.2.2 1-1

1.3 1-2

1.3.1 1-2

1.3.2 1-2

1.3.3 1-4

1.4 1-4

1.5 1-10

1.5.1 1-10

1.5.2 1-13

2-1

2.1 2-1

2.1.1 2-1

2.1.2 2-9

2.1.3 2-12

2.1.3.1 2-12

2.1.3.2 2-12

2.1.3.3 2-14

2.1.4 2-14

2.2 2-18

2.2.1 2-18

2.2.2 2-20

2.2.3 2-20

2.2.3.1 2-20

2.2.3.2 2-21

2.2.4 2-25

2.3 2-33

2.3.1 2-33

2.3.2 2-34

3-1

3.1 3-1

3.1.1 3-1

3.1.1.1 3-1

3.1.1.2 3-1

3.1.1.3 3-2

3.1.1.4 3-2

3.1.2 3-2

3.1.2.1 3-2

3.1.2.2 3-2

3.1.2.3 3-2

3.1.2.4 3-3

3.1.2.5 3-3

3.1.3 3-3

3.1.3.1 3-3

3.1.3.2 3-3

3.1.3.3 3-3

3.1.3.4 3-3

3.1.3.5 3-4

3.1.4 3-4

3.2 3-5

3.2.1 3-5

3.2.2 3-5

3.2.2.1 3-5

3.2.2.2 3-6

3.2.3 3-7

3.2.4 3-8

3.2.5 3-8

3.2.5.1 3-8

3.2.5.2 3-9

3.2.6 3-9

3.3 3-9

3.3.1 3-9

3.3.1.1 3-9

3.3.1.2 3-9

3.3.1.3 3-10

3.3.1.4 3-10

3.3.1.5 3-11

3.3.1.6 3-12

3.3.1.7 3-13

3.3.1.8 3-13

3.3.1.9 3-13

3.3.1.10 3-13

3.3.1.11 3-15

3.3.1.12 3-15

3.3.1.12.1 3-15

3.3.1.12.2 3-16

3.3.1.12.3 3-16

3.3.1.12.4 3-16

3.3.1.13 3-17

3.3.1.13.1 3-17

3.3.1.13.2 3-17

3.3.1.13.3 3-18

3.3.1.13.4 3-18

3.3.1.13.5 3-18

3.3.1.13.6 3-19

3.3.1.13.7 3-19

3.3.1.13.8 3-20

3.3.1.13.9 3-21

3.3.1.13.10 3-21

3.3.1.13.11 3-21

3.3.1.13.12 3-21

3.3.1.14 3-21

3.3.1.14.1 3-21

3.3.1.14.2 3-21

3.3.1.15 3-22

3.3.1.15.1 3-22

3.3.1.15.2 3-22

3.3.1.16 3-22

3.3.1.16.1 3-22

3.3.1.16.2 3-22

3.3.1.17 3-23

3.3.1.17.1 3-24

3.3.2 3-24

3.3.2.1 3-25

3.3.2.1.1 3-25

3.3.2.2 3-26

3.3.2.2.1 3-26

3.3.2.2.2 3-26

3.3.2.2.3 3-26

3.3.2.2.4 3-26

3.3.2.2.5 3-26

3.3.2.2.6 3-26

3.3.2.2.7 3-26

3.3.2.2.8 3-26

3.3.2.2.9 3-27

3.3.2.2.10 3-27

3.3.2.2.11 3-27

3.3.2.2.12 3-27

3.3.2.2.13 3-27

3.3.2.2.14 3-27

3.3.2.2.15 3-27

3.3.2.2.16 3-27

3.3.2.2.17 3-27

3.3.2.3 3-27

3.3.2.3.1 3-27

3.3.2.3.2 3-28

3.3.2.3.3 3-28

3.3.2.3.4 3-29

3.3.2.3.5 3-30

3.3.2.3.6 3-31

3.4 3-31

3.4.1 3-32

3.4.2 3-33

3.4.3 3-34

3.4.4 3-34

3.5 3-34

3.5.1 3-35

3.5.2 3-37

3.6 3-37

3.6.1 3-37

3.6.2 3-37

3.6.2.1 3-37

3.6.2.2 3-42

3.6.3 3-42

3.6.3.1 3-43

3.6.4 3-43

3.6.4.1 3-43

3.6.4.2 3-43

3.6.4.3 3-44

3.7 3-44

3.7.1 3-44

3.7.1.1 3-44

3.7.1.2 3-44

3.7.1.3 3-44

3.7.2 3-45

3.7.2.1 3-45

3.7.2.2 3-46

3.7.3 3-47

3.7.3.1 3-48

3.7.4 3-49

3.7.5 3-50

3.7.5.1 3-50

3.7.6 3-50

3.7.7 3-50

3.8 3-50

3.8.1 3-50

3.8.2 3-51

3.8.3 3-55

3.8.4 3-58

3.8.4.1 3-58

3.8.4.2 3-58

3.9 3-58

3.10 3-59

3.11 3-59

3.11.1 3-59

3.11.2 3-59

3.11.3 3-60

3.11.4 3-61

3.11.5 3-61

4-1

4.1 4-1

4.1.1 4-1

4.1.2 4-2

4.1.3 4-6

5-1

5.1 5-1

5.1.1 5-1

5.1.1.1 5-1

5.1.1.2 5-2

5.1.1.3 5-5

5.1.2 5-5

5.1.2.1 5-5

5.1.2.2 5-6

5.2 5-10

5.2.1 5-10

5.2.2 5-11

5.2.3 5-18

5.3 5-18

5.3.1 5-18

5.3.2 5-19

5.3.3 5-25

5.4 5-25

5.4.1 5-25

5.4.2 5-26

5.4.3 5-29

5.5 5-29

5.5.1 5-29

5.5.2 5-30

5.5.3 5-35

6-1

6.1 6-1

6.1.1 6-1

6.1.2 6-1

6.1.3 6-5

6.2 6-5

6.2.1 6-5

6.2.1.1 6-5

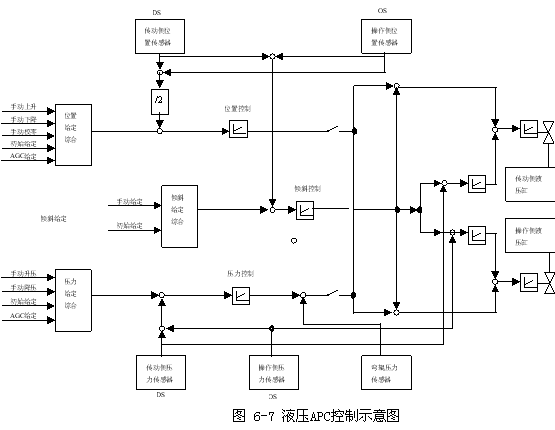

6.2.1.2 6-7

6.2.1.3 6-11

6.2.1.4 6-12

6.2.1.4.1 6-12

6.2.1.4.2 6-12

6.2.1.4.3 6-15

6.2.1.4.4 6-15

6.2.1.4.5 6-16

6.2.1.4.6 6-16

6.2.1.4.7 6-17

6.2.1.4.8 6-17

6.3 6-18

6.3.1 6-18

6.3.2 6-18

6.3.3 6-25

6.4 6-26

6.4.1 6-26

6.4.2 6-27

6.4.3 6-35

6.5 6-37

6.5.1 6-37

6.5.2 6-37

6.5.3 6-37

6.6 6-37

6.6.1 6-37

6.6.2 6-37

6.6.3 6-39

7-1

7.1 7-2

7.1.1 7-2

7.1.1.1 7-2

7.1.1.2 7-3

7.1.2 7-4

7.1.3 7-18

7.1.3.1 7-19

7.2 7-19

7.2.1 7-19

7.2.2 7-19

7.2.3 7-21

7.2.4 7-22

7.2.5 7-22

7.2.6 7-22

7.2.7 7-23

7.3 7-24

7.3.1 7-24

7.3.2 7-25

7.3.3 7-27

8-1

8.1 8-1

8.2 8-3

8.3 8-3

8.4 8-5

9-1

9.1 9-1

9.1.1 9-1

9.1.1.1 9-1

9.1.1.2 9-1

9.1.1.3 9-1

9.1.1.4 9-1

9.1.2 9-2

9.1.3 9-2

9.1.3.1 9-2

9.1.3.2 9-3

9.1.4 9-3

9.1.5 9-6

9.1.5.1 9-6

9.1.5.2 9-7

9.1.5.3 9-7

9.1.6 9-7

9.1.6.1 9-7

9.1.6.2 9-11

9.1.7 9-16

9.1.7.1 9-16

9.1.7.2 9-19

9.1.8 9-19

9.1.9 9-19

9.1.10 9-20

9.1.11 9-20

9.1.11.1 9-20

9.1.11.2 9-21

9.1.12 9-23

9.1.13 9-23

9.1.14 9-24

9.1.15 9-24

9.1.16 9-24

9.1.16.1 9-24

9.1.16.2 9-25

9.1.16.3 9-25

9.1.16.4 9-26

9.1.16.5 9-26

9.1.16.6 9-26

9.1.16.7 9-26

9.1.17 9-26

9.1.18 9-27

9.1.18.1 9-27

9.1.19 9-28

9.1.20 9-29

9.1.21 9-30

9.2 9-34

9.2.1 9-34

9.2.2 9-36

9.2.3 9-38

9.2.4 9-39

9.2.5 9-39

9.2.6 9-47

9.2.7 9-49

9.2.8 9-55

9.2.9 9-55

9.2.10 9-55

9.2.11 9-55

10-1

10.1 10-1

10.2 10-1

10.2.1 10-6

10.2.2 10-7

10.3 10-8

10.3.1 10-8

10.3.1.1 10-8

10.3.1.2 10-9

10.3.1.3 10-10

10.3.2 10-10

10.3.2.1 10-10

10.3.2.1.1 10-11

10.3.2.1.2 10-12

10.3.2.2 10-13

10.3.2.2.1 10-14

10.3.2.2.2 10-16

10.3.3 10-16

10.3.3.1 10-16

10.3.3.2 10-17

10.3.3.3 10-18

10.3.4 10-18

10.3.4.1 10-18

10.3.4.2 10-20

10.3.4.3 10-21

10.3.5 10-21

10.3.5.1 10-21

10.3.5.2 10-21

10.3.5.3 10-22

10.3.6 10-22

10.3.6.1 10-22

10.3.6.2 10-22

10.3.6.3 10-22

10.3.7 10-23

10.3.7.1 10-23

10.3.7.2 10-23

10.3.7.3 10-23

10.3.8 10-23

10.3.8.1 10-23

10.3.8.2 10-24

10.3.8.3 10-24

10.4 10-24

11-1

11.1 11-1

11.2 11-1

11.2.1 11-1

11.2.1.1 11-1

11.2.1.2 11-1

11.2.1.2.1 11-1

11.2.1.2.2 11-1

11.2.2 11-2

11.2.2.1 11-2

11.2.2.2 11-2

11.2.2.3 11-2

11.2.3 11-2

11.2.4 11-3

l 宁波建龙钢铁公司与北京金自天正智能控制股份有限公司签订的《宁波建龙钢铁公司1780mm热连轧自动化系统技术附件》之附件1~3

l 中国一重集团大连设计研究院《宁波建龙钢铁有限公司1780mm热连轧机技术规格书》机械部分及流体部分

l 国内外相关带钢轧制技术以及我单位过去及目前承揽的带钢轧制工程实施过程中成功的经验

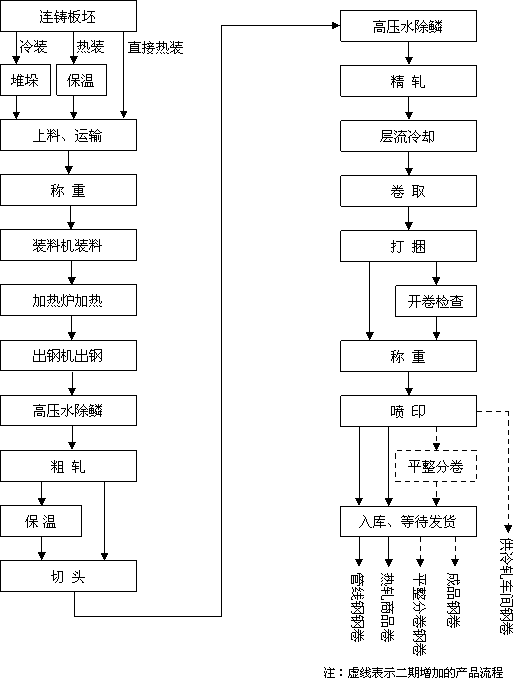

×104t,产品品种有:供冷轧用原料卷、热轧商品卷板、分卷后的热轧商品卷、管线用钢卷、横切板。根据投资情况,工程分为两期建设,一期年产量为243×104t,产品品种有:热轧商品卷、管线用钢卷。

产品规格

1.2~19.0mm, 带钢宽度: 900~1630 mm

762 mm, 钢卷外径: 1000~2150mm

32 t, 最大单重: 21kg/mm

σb=650 Mpa, 最大屈服强度: σs=500 MPa

产品执行标准

优质碳素结构钢技术条件

碳素结构钢

低合金高强度结构钢

优质碳素结构钢薄钢板和钢带

优质碳素结构钢热轧厚钢板和宽钢带

碳素结构钢和低合金结构钢热轧薄钢板及钢带

碳素结构钢和低合金结构钢热轧厚钢板和钢带

一般结构用热连轧钢板和钢带

―― 连续热镀锌薄钢板和钢带

优质碳素结构钢冷轧薄钢板和钢带

―― 焊接结构用耐候钢

汽车大梁用热轧钢板

焊接气瓶用钢板

石油天然气输送管用热轧宽带钢

产品方案

序号 | 生产品种 | 代 表 牌 号 | 产品规格(mm) | 产量(104t) |

1 | 热轧商品卷 | Q195,Q215,Q235,08,15,Q345,09CuPTiRe | 1.2~19.0900~1630 | 238 |

2 | 管线用钢 | API5L X42~ X70 | 5.0~16(19)1050~1630 | 5 |

3 | 合 计 |

|

| 243 |

表1-1 按钢种分配表(一期)

厚 度mm | 宽 度(mm) | 合 计 | |||||||

900~1050 | >1050~1150 | >1150~1250 | >1250~1350 | >1350~1500 | >1500~1630 |

| |||

范 围 | 代表规格 | 1000 | 1100 | 1200 | 1300 | 1400 | 1550 | t | % |

1.2~1.8 | 1.5 | 26730 | 12150 | 0 | 0 | 0 | 0 | 38880 | 1.6 |

1.9~2.1 | 2.0 | 58320 | 150660 | 43740 | 0 | 0 | 0 | 252720 | 10.4 |

2.2~2.4 | 2.3 | 60750 | 97200 | 114210 | 19440 | 0 | 0 | 291600 | 12 |

2.5~2.8 | 2.6 | 21870 | 206550 | 328050 | 48600 | 1701 | 1458 | 608229 | 25.03 |

2.9~3.1 | 3.0 | 19440 | 213840 | 345060 | 140940 | 32076 | 1701 | 753057 | 30.99 |

3.2~5.0 | 4.0 | 14580 | 38880 | 77760 | 87480 | 48600 | 24300 | 291600 | 12 |

5.1~7.0 | 6.0 | 0 | 17010 | 31590 | 29160 | 12150 | 7290 | 97200 | 4 |

7.1~9.0 | 8.0 | 0 | 7290 | 9720 | 17010 | 9720 | 4860 | 48600 | 2 |

9.1~12.7 | 10.0 | 0 | 0 | 19440 | 9720 | 2430 | 2430 | 34020 | 1.4 |

12.8~19.0 | 16.0 | 0 | 0 | 0 | 6804 | 4860 | 2430 | 14094 | 0.58 |

合 计 | t | 201690 | 743580 | 969570 | 359154 | 111537 | 44469 | 2430000 |

|

| % | 8.30 | 30.60 | 39.90 | 14.78 | 4.59 | 1.83 | 100 | |

表1-2 按规格分配比例表

(1) 原料

(短尺:4500~5300mm)

(一期);4138000 t (二期)。

金属平衡

机组及产品

名 称

原料量

成品量

成材率

烧 损

切头尾及废品

(t)

(t)

(%)

(t)

(%)

(t)

(%)

热轧带钢轧机

2500000

2437500

97.5

25000

1

37500

1.5

表1-3 金属平衡表(一期)

(1) 步进梁式加热炉

xxx t/h

R1 粗轧机附属立辊轧机(E1)

AWC液压缸4个( 直径:Æ700/Æ540,全行程:50mm,使用压力:25Mpa)

侧压仪:2×5000kN

Æ1200/1100mm×辊身长650mm(210,Æ1300)

,N = 575/1150rpm 2台

,110/270rpm 2台

R1 粗轧机

2辊可逆式

Æ1350/1230mm×辊身长1780mm

~75KL)

台

Æ508mm, 螺距24mm

台

,550/1100rpm 1台

R2 粗轧机附属立辊轧机(E2)

AWC液压缸4个(直径:Æ700/Æ540,全行程:50mm,有效行程:40mm,

使用压力:25Mpa)

Æ1200/1100mm×辊身长650mm(210,Æ1300)

,n = 575/1150rpm 2台

台

R2 粗轧机

Æ1200/1100mm×辊身长1780mm

Æ1600/1450mm×辊身长1780mm

2)

~75KL)

台

320m/min(最大直径及最高转速时)

Æ560mm,螺距32mm

台

Æ1150m,有效行程50mm,速度 5mm/s,压力25MPa

F1 附设立辊轧机(F 1 E )

时)

Æ630/ 570mm×辊身长350mm

/s(最大辊径时)

1780mm,最小 850mm

台

i = 4.05

Æ320/Æ300mm 2台

Æ240mm,内径Æ100mm,有效行程27.5mm

辊缝调整减速机齿轮及轴承,

螺丝螺母

手动给脂:十字销型主轴

自动给脂:辊颈轴承,轴承座衬板

精轧机

轧机 代号 | 轧辊尺寸 (最大直径 ´ 辊身长)(mm) | 最大轧制压力(kN) | 轧机速度1) (m/s) | 主电机 容 量 (kW) ´(台) | 主电机转 数(rpm) | 减速比 | |

| 工作辊 | 支承辊 |

|

|

|

|

|

F1 | Æ850/760´2080 | Æ1600/1450´1780 | 40000 | 1.57/3.62 | 9000´1 | 100/230 | i⒈=2.83 |

F2 | Æ850/760´2080 | Æ1600/1450´1780 | 40000 | 2.5/5.8 | 9000´1 | 100/230 | i⒈=1.76 |

F3 | Æ850/760´2080 | Æ1600/1450´1780 | 40000 | 3.64/8.37 | 9000´1 | 100/230 | i⒈=1.22 |

F4 | Æ850/760´2080 | Æ1600/1450´1780 | 40000 | 5/11.5 | 9000´1 | 113/258 | i⒈=1 |

F5 | Æ700/630´2080 | Æ1600/1450´1780 | 35000 | 6.4/14.87 | 8000´1 | 176/406 | i⒈=1 |

F6 | Æ700/630´2080 | Æ1600/1450´1780 | 35000 | 7.7/17.6 | 8000´1 | 209/480 | i⒈=1 |

F7 | Æ700/630´2080 | Æ1600/1450´1780 | 35000 | 8.8/20.16 | 7500´1 | 240/550 | i⒈=1 |

注:1) 此时轧制速度为工作辊最大轧辊辊径时。

表1-4 精轧机组主要参数表

式:人字齿轮一级减速型

减速比:F1约 1/2.438

F2约 1/1.448

1~ F7

主液压缸:2台/机架

机架号 | 主液压缸内径 | 有效行程 | 最大工作压力 |

F1~F4 | 1050mm/970mm | ~120mm | 27MPa |

F5~F7 | 1050/970mm | ~120mm | 24MPa |

机架)

1~F7 轧辊开口度:80mm(最大)

弯辊液压缸:

弯辊力:F1~F4 2000kN(每侧),F5~F7 1500kN(每侧)

液压行程:上辊165mm,下辊85mm,压力25Mpa,缸直径 Æ180、Æ120

串辊液压缸:

工作辊行程 ±150mm,液压缸压力25Mpa,缸直径Æ200、Æ80

Æ320、Æ280,行程480mm,压力16MPa

集中给脂:轴承座锁紧,轴承座滑动面;手动给脂:工作辊颈轴承

1#、2#卷取机前夹送辊

Æ900×1780mm,下夹送辊尺寸:Æ500 ~ 480×1780mm

Æ300×1780mm

Æ300×1780mm×4

Æ300×1780mm

度:0 ~ 22m/s

400 ~ 915rpm

Æ140 ~ 80×620mm

16MPa

,1400rpm

1#、2#卷取机

~ 750℃

~ 19 mm,卷取带钢宽度:900 ~ 1630mm

(max),钢卷内/外径:2150mm(max)

Æ727 / 737 / 762 / 770mm

Æ380 1780mm

,230 ~ 600rpm

,1200rpm

(1) 原料准备与钢坯加热

冷装操作

热装操作

轧制

1为带立辊的二辊可逆式轧机,R2为带立辊的四辊可逆式轧机。板坯在R1轧机上一般轧制3道次,在R2轧机上可根据需要轧制3~5道次,轧成厚度32~60mm的中间带坯。在E2R2粗轧机轧制过程中,可根据工艺要求,在轧机前后用高压水清除板坯再生氧化铁皮。粗轧立辊轧机E1、E2设有自动宽度控制(AWC)系统和短行程控制(SSC)系统,以提高带钢宽度精度,修正板坯头尾形状。R2轧机配有液压AGC系统,其后设有宽度计和高温计。为精轧机设定提供修正数据。R2后的中间延迟辊道上设有废品推出机,可将废带坯推出轧线进行处理。另外,该中间延迟辊道上还设有保温罩;以减少带坯在中间延迟辊道上的温度损失和带坯头尾温差。

2 粗轧机出来的合格中间坯,经切头飞剪切头后,进入精轧前除鳞箱,清除次生氧化铁皮。然后,进入精轧机组轧制。

1~F7 四辊精轧机组,轧制成1.2~19mm的成品带钢。为精确控制带钢宽度公差,提高和改善带钢边部质量,防止带钢边部边裂的产生,F1精轧机前设有F1E立辊轧机;为提高带钢表面质量,进一步清除再生氧化铁皮,在F1~F2 机架后设有高压水除鳞装置;为确保轧制带钢的厚度精度,在F1~F7 精轧机上设有动作灵敏、控制精度高的全液压压下及液压厚度自动控制(AGC)系统;精轧机上采用工作辊弯辊、窜辊装置控制带钢的凸度和平直度。

1~F7 之间全部采用液压活套控制,采用机架间冷却来控制终轧温度。

1~F7 精轧机预留热轧润滑工艺。在F7 精轧机的出口设置有厚度计、宽度计、高温计等轧线仪表设备,预留板型仪、平直度仪。精轧机组后部机架采用烟雾抑制方法除尘。

卷取和收集

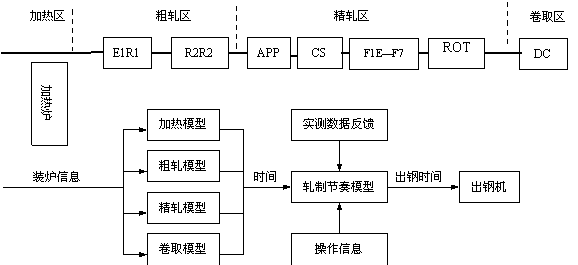

图1-2 建龙1780mm热轧生产线工艺流程简图

采用热装热送工艺

采用新型节能分段步进梁式加热炉,加热质量好,适于热装工艺。

粗轧机R2采用液压AGC,R1R2 均配有电动APC。

采用宽度自动控制技术

1 机架前附属立辊F1E,可对中间带坯进行对中和导向,同时其微量压下的作用可防止带钢边部的边裂产生,改善带钢边部的质量。

中间辊道采用保温罩

液压厚度自动控制

1~F7 全部采用全液压压下系统和厚度自动控制(AGC)系统,可提高带钢全长厚度控制精度。

液压活套控制

采用工作辊弯辊与窜辊功能相结合的板型控制技术

采用机架间喷水和层流冷却技术

采用带踏步功能的三助卷辊式卷取机

采用钢卷卧卷运输

主传动全交流调速技术

全线采用基础自动化及二级过程计算机控制,使全线实现自动化控制。

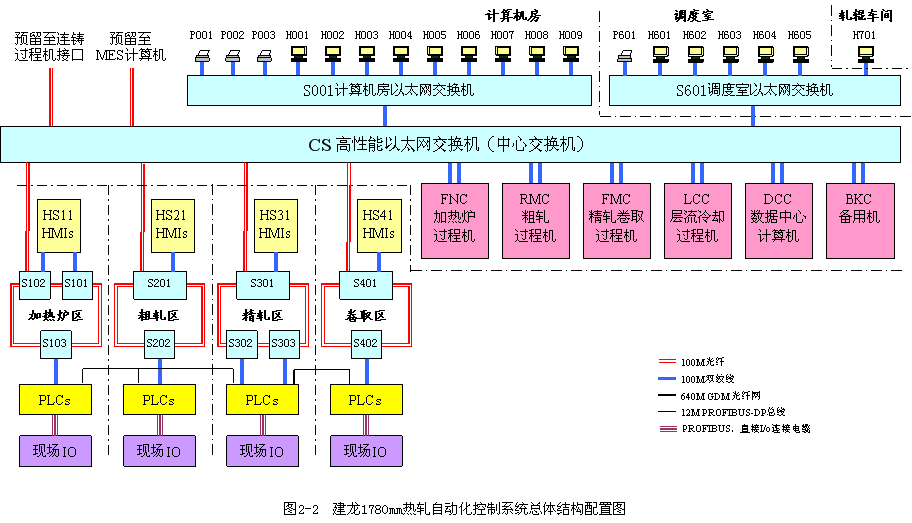

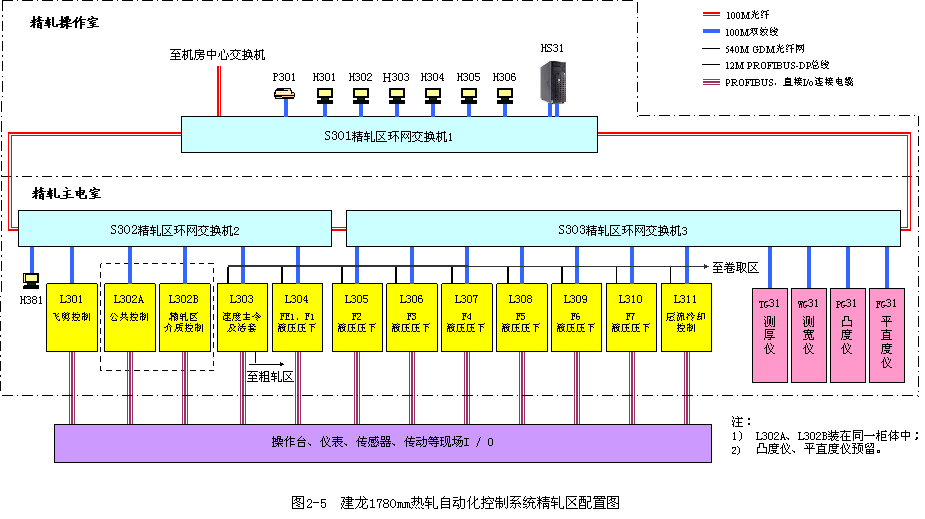

一块用于上相应的区域子网。HMI服务器放置在区域操作室,与操作室的交换机相接。它们也配置有两块网卡,一块用于上主干网,另一块用于上相应的区域子网。分布在系统中各个地方的HMI和网络打印机可以就近连接到任何交换机中,它们都连接到主干网上。由于绝大多数基础自动化级的HMI和它们需要频繁访问的HMI服务器处于同一个交换机中,因而这种内部的数据交换不会增大主干网的负担。放置在各个区域的主电室的PLC将分组连接到主电室的交换机上。位于精轧机出口测宽仪和测厚仪(以及后期再上的凸度仪、平直度仪)直接连接到精轧区域的环形冗余以太网上,实现仪表与自动化控制系统之间的数据交换。

总线实现加热炉、粗轧和精轧卷取3个区域的PLC的相互构通。

l 具有很强大快速的交换能力。背板总线为16G,通讯介质模块可以任意组合匹配,不同模块间最大交换率为2Gbps。

l 有完善的网络管理功能,在网络管理软件的协助下实现流量控制、虚拟网络、优先级队列、工作组设置及IP路由等。

l 设备运行非常安全可靠。机架本身可设置为冗余供电方式,冷却风扇也是冗余的。通讯介质模块可热插拔。多个主板上的Web 管理器是冗余的。

l 支持多种通讯通道的冗余方式。不同模块的通讯通道捆绑技术可使通讯设备之间通讯能力的大大增加。采用冗余环网连接或双交换机的冗余结构为多个网络交换机间的通讯建立了可靠数据通道。

端口。

l 支持通讯端口的安全措施――阻止未获授权的网络端口访问;

l 收保护的SNMP访问――只允许具有合法地址及口令的用户访问内置的SNMP代理机构;

l SNMP故障信息――当设定的故障发生时,MICE交换机的代理机构向设定的管理站提供报告。

l MICE交换机提供多种方法管理网络系统:

l 提供V2.4串行口连接进入MICE提供的用户界面;

l 在网络上的任意位置通过Web浏览器访问MICE上的提供的用户友好界面;

l 集中地使用SNMP管理软件,如HiVision软件,访问MICE上的SNMP代理机构。

,数据库采用Oracle 9i。

图2-7 过程机系统的结构配置图

17、18号盘作为第六个影像组,存放开发工作的应用程序和数据;另外,19、20号盘作为1至18号盘的备分,随时准备替换出现故障的硬盘。

系列的服务器,存储阵列采用HP StorageWorks 模块化SAN阵列 MSA1000。

l Intel Xeon 处理器MP 1.5G Hz,1M高速缓存

l 前置总线400M Hz

l 1GB具有高级ECC功能内存

l 支持2块以上Ultra3 SCSI热插拔硬盘

l 双通道阵列控制器

l 6个PCI 插槽,4个支持热插拔

l 1.44MB软盘,48倍速光驱,键盘和鼠标

l 17英寸彩色显示器

l 支持热插拔冗余电源和热插拔冗余风扇

l 10/100M以太网卡1块

l Siemens CP1613网卡1块

l 连接存储阵列的主机总线适配器2个

l Windows 2000 Server操作系统

l Oracle数据库

l MS Studio 6.0开发工具

l Siemens S71613库函数软件包(用于与PLC直接交换数据)

l SIMATIC WinCC OPC Client(用于与HMI服务器交换数据)

l MSA1000双通道存储阵列1套

l 8口2GB2光纤交换机2个

系列的服务器,以保持服务器机型的统一,这样对系统的维护是有好处的。

l Intel Xeon 处理器2.5G Hz,512K高速缓存

l 前置总线400M Hz

l 1GB PC2100 DDR内存

l 支持4块以上Ultra3 SCSI热插拔硬盘

l 4个PCI 插槽

l 1.44MB软盘,48倍速光驱,键盘和鼠标

l 17英寸彩色显示器

l 支持热插拔冗余电源和热插拔冗余风扇

l 10/100M以太网卡1块

l Siemens CP1613网卡1块

l Windows 2000 Server操作系统

l SIMATIC WinCC Server(用于实现HMI客户机 / 服务器系统)

――视窗控制中心)系统软件包是HMI服务器的核心软件,它具有数据采集、监视和控制自动化过程的强大功能,是基于个人计算机的操作监视系统。其显著特点就是全面开放,在Windows 2000标准环境中,它很容易结合标准的和用户的程序建立人机界面,精确地满足生产实际要求,确保安全可靠地控制生产过程。WinCC还可提供成熟可靠的操作和高效的组态性能,同时具有灵活的伸缩能力。因此,无论简单或复杂任务,都能胜任。WinCC很容易集成到全厂范围的应用系统中,而且可集成到MES(制造执行系统)和ERP(企业资源计划)。

可选软件提供服务器/客户机解决方案。在这里,服务器承担主要任务,如为客户机进行程序连接和日志记录。客户机则利用服务器提供的服务,通过独立的终端总线与服务器通讯,终端客户机可连接到生产线的各个操作室。客户机间的通讯采用标准的TCP/IP协议,客户机可自动寻找分配给它们项目的服务器,这就有可能在以后方便地切换服务器而不会引起任何不利的后果。

L2级的HMI采用P4微机,其中9台放置在计算机房(H001~ H005),1台放置在调度室(H605),1台放置在轧辊车间(H701),还有1台放置在入炉操作室(H113)。每台微机的配置如下:

l Intel P4 处理器 2.4G Hz以上

l 内存 256MB

l 40GB硬盘

l 1.44MB软盘,48倍速光驱,键盘和鼠标,带USB口

l 10/100M自适应以太网卡

l 17英寸纯平彩色显示器

l Windows 2000 Professional操作系统

l MS Studio 6.0开发工具

l Oracle Developer开发工具

L1级HMI采用美国ICS公司的无源底板工业控制微机。它们的安装位置和编号如表2-1所示。

安装位置 | 台数 | 编号 |

入炉操作室 | 1 | H111~H112 |

出炉操作室 | 1 | H121~H122 |

粗轧操作室 | 4 | H201~H204 |

粗轧主电室 | 1 | H281 |

精轧操作室 | 6 | H301~H306 |

精轧主电室 | 1 | H381 |

卷取操作室 | 4 | H401~H404 |

卷取主电室 | 1 | H481 |

调 度 室 | 4 | H601~H604 |

表2-1 L1级HMI的安装位置和编号

l Intel P4处理器 1.7G Hz以上

l 内存 ≧256MB,显存≧32MB

l 40GB硬盘 1个

l 1.44MB软盘,48倍速光驱,键盘和鼠标,带USB口

l 10/100M自适应以太网接口1块

l 21英寸美国优派(ViewSonic)纯平彩色显示器1台

l Windows 2000 Professional操作系统

l WinCC Client 运行版

A4网络激光打印机,计算机房放置3台,调度室、入炉操作室、出炉操作室、粗轧操作室、精轧操作室和卷取操作室各放置1台。它们依次编号为P001~P003、P601、P111、P121、P201、P301和P401。

l 打印速度 14PPM

l 分辨率 120dpi

l 额定打印量 10000页/月

l 输入纸盒容量 250页

l 配置打印服务器

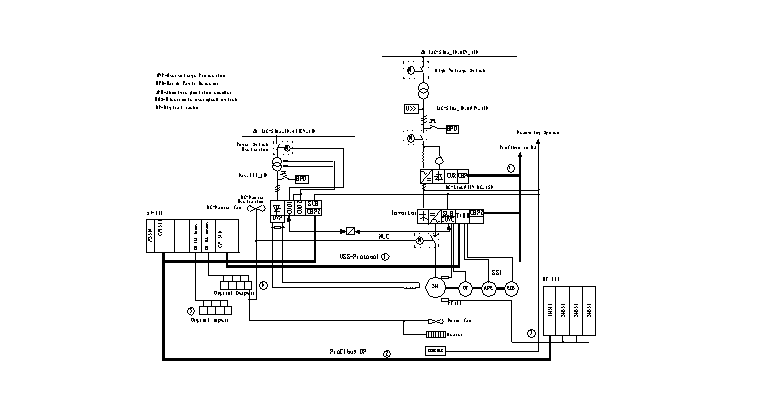

和10套S7-400 PLC(注:不含加热炉燃烧控制PLC及预留TDC或PLC),由于这些控制系统包括轧线上的传动系统以及人机接口的WinCC同属西门子公司产品,所以,从以太网、Profibus-DP网、MPI网的网络连接上具有通讯比较简单、容易维护的特点。各个区域的PLC设备分别安装在本区域的主电室,它们的编号可参看图2-3 ~ 2-6。

1 SIEMENS S7-400 PLC的主要配置如下

l 18槽基板、10A电源(包括冷却风机)

l CPU 416-2DP处理器

l 工业以太网接口模板

l 数字量I/O板

l 模拟量I/O板

l 高速计数器等智能模块

l Profibus-DP/MPI接口模板

l 远程I/O模块(ET200M)

l Step7编程软件

SIMATIC TDC的主要配置如下

l 21槽框架,自带95~255Vac工作电源,自带冷却风机

l CPU 551处理器

l 工业以太网接口模板

l 快速数字量I/O板

l 快速模拟量I/O板

l 增量型、绝对值型高速计数器

l Profibus-DP/MPI接口模板

l Step7、CFC、D7-SYS编程软件

l COM-PROFIBUS软件

SIMATIC TDC产品的主要特点:

l 适用于复杂的、高动态性能的开环和闭环控制,如:闭环的辊缝控制、液压系统定位、热轧带钢冷却等控制;

l 特别适用于实时、多任务的应用场合;

l 系统模块化结构设计,含有DI/DO模板、AI/AO模板、增量型/绝对值脉冲信号模板、网络接口模板;

l 21槽框架,高性能64位高性能背板总线,自带冷却风扇,可插多块CPU(最多20块)和一些通讯模板及I/O模板;

l CPU主要性能指标:64位RISC处理器、266M Hz时钟频率、32Mbyte SDRAM内存、512kbyte同步高速缓存、256kbyte SRAM(用于保存操作系统的故障诊断信息等)、2/4/8Mbyte 可选用户程序存储器、STEP7/CFC编程语言;

l 最短循环扫描时间:100μs,典型值为:0.3 mS;

l 典型浮点运算时间:乘法 0.9μs,PI控制器 2.3μs,斜波发生器:5.3μs。

l 10/100Mbits以太网网卡;

l 9.6~12Mbits/s Profibus-DP/MPI网卡,可连接ET200M远程控制模块及数字传动系统;

l 通过接口模板,最多可有44个TDC能够和主TDC采用光纤连接成速度高达640Mb/s的GDM网络;这里需要注意的是,光纤连接的距离最大为200米,因此,在主电室柜体排列、安装时必须充分考虑这一限制。

对于建龙1780mm热轧带钢自动化系统,特别是其精轧、层冷、卷取区域,其基本特点如下:

l 要求控制的实时性较高。在精轧区域,各个机架的APC、HAGC控制,控制系统的控制周期为几个毫秒为好,而对机电设备控制或工艺参数(厚度、宽度等)的控制周期也不宜大于十几个毫秒。

l 在这些控制区域内,所要控制的位置、压力、温度闭环回路及功能较多,同时针对这些控制回路所要采用的数学算法比较复杂。

l 三个区域控制功能间相互影响,需要彼此之间做到快速的通讯、协调,相互传递补偿信号。由于众多功能最终的影响都将集中到精轧机轧辊、轧件之间的变形区,因此功能间相互影响显著。例如:当HAGC控制厚度、调整压下时,必会使轧制力发生变化,从而造成轧辊辊系弯曲变形并影响辊缝形状,最终影响带钢的出口断面形状和带钢的平直度。而当终轧温度控制改变机架间喷水或加速度时,必将使各机架轧制温度变化,最终又将会影响到出口厚度和板形。

,并用GDM高速通讯网络将这些控制系统连接起来,如图2-8所示。

SIEMENS S7-400 PLC产品是西门子公司最新型系列产品。其特点是功能强大,配置灵活,有如下突出特点:

l 高速: 在程序执行方面,极短的指令执行时间使S7-400在同类产品竞争中脱颖而出;

l 坚固: 即使在恶劣、不稳定的工业环境下,全封闭的模板依然可正常工作;无风扇操作降低了安装费用;在运行过程中,模板可插拔;

l 功能完善、强大: 允许多CPU配置,功能更强、速度更快。同时,配有品种齐全的功能模板,充分满足用户各种类型的现场需求;

l 强通讯能力: 分布式的内部总线允许在CPU与中央I/O间进行非常快的通讯,P总线与输入/输出模板进行数据交换。K总线将大量数据传送到功能模板和通讯模板;

l 智能模板丰富:具有多种板上自带CPU(可减轻CPU模板运行负担)的智能模板,可满足各种控制 功能。

运算速度

语句/K

0.1 mS

中间位 存贮器

16KB 从MB0到MB16383

MPI接口 全局数据量

64字节/包

16包/周期

内置存贮器

0.8Mbyte RAM

计数器

512(1-999)

数字I/O

131072(128K)

可扩充 存 贮 器

64Mbyte

定时器

512(10 mS-9990s)

模拟I/O

8192(8K)

编程语言

STEP 7(LAD、FBD、STL);SCL、GRAPH、HiGraph

用户程序保护

口令保护

板上接口

1)Profibus-DP/MPI 2)Profibus-DP,最大

12Mbits/s

表2-2 SIEMENS PLC CPU416-2DP主要参数

。这些优点完全归功于以下几个方面:

l 一个优化的ProfiBus信息服务于子集的构造和提高了数据传输速率。

l 高度的容错性

l 数据的完整性

l 标准信息帧结构

l 在操作中可自由地访问每个站

l 数据传输速率 最大12Mbps

l 网上工作站数 最多32个

l 传输介质 光纤或双绞屏蔽电缆

l 数据传输方式 主-从站令牌方式

数据传输速率

最大段长

数据传输速率

最大段长

数据传输速率

最大段长

9.6kbits/s

1000m

93.75kbits/s

1000m

1.5Mbits/s

1000m

19.2kbits/s

1000m

187.5kbits/s

1000m

3.0Mbits/s

100m

45.45kbits/s

1000m

500kbits/s

400m

6或12Mbits/s

100m

表2-1 ProfiBus网络数据传输速率与网段距离

,即多点接口)网络,以便进一步减轻以太网的压力。带多点接口的CPU不用附加模板就能网络化。接入MPI网的编程器,可以方便的对接到MPI网的任何一台PLC进行编程、调试。

l 数据传输率 187.5Kbps

l 网上站点数 最多32个

l 传输介质 与Profibus-DP网络电缆相同

l 网络长度 1000米(带中继器)

l 加热炉区过程计算机系统(加热炉供应商负责)

l 粗轧区过程计算机系统

l 精轧卷取区过程计算机系统

l 层流冷却过程计算机系统

l 数据中心计算机系统

l 备用计算机系统

(1) 加热炉区过程计算机系统的功能(加热炉过程机FNC,位于计算机房)

l 加热炉区物料跟踪

l 加热炉的加热制度的计算和设定

l 加热炉内的燃烧计算和设定

l 最佳燃烧控制的计算和设定

l 轧制节奏控制的计算和设定

l 钢坯数据管理

(2) 粗轧区过程计算机系统的功能(粗轧过程机RMC,位于计算机房)

l 粗轧区内的轧件跟踪

l 粗轧轧制规程的预设定

l 粗轧轧制规程的再设定

l 宽度控制参数的计算和优化

l 粗轧轧制规程模型参数的自学习

l 粗轧区内的中间坯数据管理

l 粗轧区轧制节奏计算

精轧卷取区过程计算机系统的功能(精轧卷取过程机FMC,位于计算机房)

l 精轧卷取区内(包括卷取出口直到成品卷称重为止)的轧件跟踪

l 精轧卷取机组轧制规程的计算和设定

l 板形(凸度和平直度)的计算和设定

l 精轧区机架间喷水冷却的计算与设定

l 精轧区轧辊冷却的计算与设定

l 穿带自适应

l 厚度控制参数的计算和优化

l 板形控制参数的计算和优化

l 卷取区设备参数的计算与设定

l 精轧区轧制节奏计算

l 成品数据管理

层流冷却过程计算机系统(层流冷却过程机LCC,位于计算机房)

l 层流冷却区轧件跟踪

l 层流冷却控制的计算与设定

l 卷取温度前馈控制

l 卷取温度反馈控制

l 层流冷却控制模型参数自学习

l 层流冷却区轧制节奏计算

数据中心计算机系统的功能(数据中心计算机DCC,位于计算机房)

l 全线过程数据的采集和存档

l 轧制计划和生产指令数据的接收和存档

l 轧辊数据的采集和存档

l 存档数据的显示和打印

l 质量统计和分析

备用计算机系统的功能(备用计算机BKC,位于计算机房)

l 作为各过程控制计算机的冷备份

l 过程数据的定时采集,数据可信度分析,有效数据的编辑和存储

l 采用人工神经元网络的轧制参数优化计算

l 轧制设定模型的仿真计算

l 利用可组态的用户接口对PLC进行数据采集并与它们进行数据交换

l 作为HMI服务器接受来自HMI客户机的访问

l 作为OPC Server接受来自过程机(OPC Client)的调用

(1) HS11(PC服务器,位于粗轧操作室)的功能

l 加热炉区HMI功能综合

HS21(PC服务器,位于粗轧操作室)的功能

l 粗轧区HMI功能综合

HS21(PC服务器,位于粗轧操作室)的功能

l 精轧区HMI功能综合

HS21(PC服务器,位于粗轧操作室)的功能

l 卷取区HMI功能综合

(1) 计算机房HMI的功能

l 加热炉过程控制系统的开发、监控和维护

l 粗轧过程控制系统的开发、监控和维护

l 精轧卷取过程控制系统的开发、监控和维护

l 层流冷却过程控制系统的开发、监控和维护

l 数据中心计算机系统的开发、监控和维护

l 机动

l 机动

l 质量数据分析

l 网络管理

(2) 调度室HMI的功能

l 轧制计划管理

(3) 轧辊车间HMI的功能

l 轧辊管理

(4) 入炉操作室HMI的功能

l 板坯数据管理

使1780mm热轧带钢热轧带钢轧机的操作既直观又简单。各操作站功能具体如下:

(1) 加热炉区操作站的功能

l 炉前A1~A9辊道状态显示

l 钢坯参数录入

l 炉后B1~B7辊道状态显示

粗轧区操作站的功能

l E1、R1粗轧机组的设定值和实测值的显示

l E1、R1粗轧机组的启动逻辑画面显示

l E1、R1粗轧机组的水、风、电、气等公用设施状态显示

l E1、R1粗轧机组的报警和预报警

l E2、R2粗轧机组的设定值和实测值的显示

l E2、R2粗轧机组的启动逻辑画面显示

l E2、R2粗轧机组的水、风、电、气等公用设施状态显示

l E2、R2粗轧机组的报警和预报警

l E1、R1粗轧机组的轧件厚度趋势曲线显示

l E1、R1粗轧机组的轧件宽度趋势曲线显示

l E1、R1粗轧机组的轧件温度趋势曲线显示

l E2、R2粗轧机组的轧件厚度趋势曲线显示

l E2、R2粗轧机组的轧件宽度趋势曲线显示

l E2、R2粗轧机组的轧件温度趋势曲线显示

l 粗轧机组设定值和实测值的显示

l 粗轧机组的水、风、电、气等公用设施状态显示

l 粗轧机组主电机的状态监测和显示

l 粗轧机组的报警和预报警

精轧区操作站的功能

l 保温罩、除鳞箱、飞剪的设定值和实测值的显示

l 保温罩、除鳞箱、飞剪的启动逻辑画面显示

l 保温罩、除鳞箱、飞剪的水、风、电、气等公用设施状态显示

l 保温罩内轧件温度趋势曲线显示

l 保温罩、除鳞箱、飞剪的报警和预报警

l 精轧机组速度,压下,侧导板,弯辊,活套的设定值和实测值的显示

l 精轧机组速度,压下,侧导板,弯辊,活套的启动逻辑画面显示

l 精轧机组速度,压下,侧导板,弯辊,活套的水、电、风、气等公用设施状态显示

l 精轧机组的报警和预报警

l 精轧机组速度,压下,侧导板,弯辊,活套的设定值和实测值的显示

l 精轧机组速度,压下,侧导板,弯辊,活套的启动逻辑画面显示

l 精轧机组速度,压下,侧导板,弯辊,活套的水、电、风、气等公用设施状态显示

l 精轧机组的报警和预报警

l 精轧区轧件跟踪

l 精轧机组轧件速度,厚度,宽度,温度,轧制力趋势曲线显示

l 精轧机组板形设定值和实测值的显示

l 精轧机组轧件板形,轧制力趋势曲线显示

l 层流冷却(包括热输出辊道)设定值和实测值的显示

l 层流冷却(包括热输出辊道)的启动逻辑画面显示

l 层流冷却(包括热输出辊道)水、电、风、气等公用设施状态显示

l 层流冷却轧件温度趋势曲线显示

l 层流冷却(包括热输出辊道)的报警和预报警

l 精轧机组设定值和实测值的显示

l 精轧机组的水、电、风、气等公用设施状态显示

l 精轧机组主电机的状态监测和显示

l 精轧机组的报警和预报警

卷取区操作站的功能

l 层流冷却板(包括热输出辊道)形设定值和实测值的显示

l 层流冷却(包括热输出辊道)的启动逻辑画面显示

l 层流冷却(包括热输出辊道)水、电、风、气等公用设施状态显示

l 层流冷却轧件温度趋势曲线显示

l 层流冷却(包括热输出辊道)的报警和预报警

l 1#卷取机的设定值和实测值的显示

l 1#卷取机的启动逻辑画面显示

l 1#卷取机的水、电、风、气等公用设施状态显示

l 1#卷取机轧件的温度趋势曲线显示

l 1#卷取机的报警和预报警

l 2#卷取机的设定值和实测值的显示

l 2#卷取机的启动逻辑画面显示

l 2#卷取机的水、电、风、气等公用设施状态显示

l 2#卷取机轧件的温度趋势曲线显示

l 2#卷取机的报警和预报警

l 卷取区(包括卷取出口直到成品卷称重为止)的轧件跟踪

l 卷取出口设备的启动逻辑画面显示

l 卷取出口设备的水、电、风、气等公用设施状态显示

l 成品钢卷的钢卷号和称重实际值

调度室操作站的功能

l 加热炉画面显示

l 粗轧区画面显示

l 精轧区画面显示

l 卷取区画面显示

(1) 加热炉区公共控制PLC101(S7-400 PLC,位于主电室)

l 加热炉区公共逻辑顺序控制

l 入炉辊道控制

l 出炉辊道控制

l 板坯定位控制

l 和加热炉控制PLC通讯及逻辑连锁

l 入炉侧操作室CS1:ET200M远程站一个,挂在CPU之DP口上;

l 出炉侧操作室CS2:ET200M远程站一个,挂在CPU之DP口上;

l 入炉侧交流变频辊道A1~A9之变频器挂在一块Profibus-DP 467网卡上;

l 出炉侧交流变频辊道B1~B7之变频器挂在另一块Profibus-DP 467网卡上;

(2) 粗轧区公共逻辑PLC201A(S7-400 PLC,位于主电室)

l 粗轧区公共逻辑顺序控制

l 粗轧区水、电、风、气公用设施的监督控制

l 粗轧区轧件跟踪

l 粗轧区除鳞箱控制

l 粗轧区换辊控制

l 4个就地操作箱,分别用于对E1、R1、E2、R2轧机进行换辊操作(R2操作箱包括对保温罩的操作);并对轧机操作侧换辊信号进行监控;

l 2个就地控制箱,分别用于对E1/R1、E2/R2传动侧换辊信号进行监控;

液压站控制PLC201B(S7-400 PLC,位于主电室)

控制粗轧区域内所用液压站、润滑站的运行,具体为:

l 粗轧液压站

泵:4台(3+1工作制),循环泵:2台(1+1工作制)

l AWC液压站

泵:9台(8+1工作制),循环泵:2台(1+1工作制)

l 粗轧1#稀油润滑站

泵:2台(1+1工作制)

l 粗轧2#稀油润滑站

泵:2台(1+1工作制)

l 高压水泵站

泵:5台(3+2工作制)

E1、R1 速度控制PLC202(S7-400PLC,位于主电室)

l El与 Rl速度级联控制

l E1逻辑联锁顺序控制

l Rl前后辊道速度控制及其速度级联控制

l Rl速度控制

l Rl压下位置控制

l Rl轧制道次控制

l Rl逻辑联锁顺序控制

l 侧导板控制

l 操作台CS3-1:远程站ET200M一个,安装于操作台内,用于台面操作、显示,挂在CPU之DP口上;

l 轧机E1、R1及压下电机速度控制,挂在一块Profibus-DP 467网卡上;

E2、R2 速度控制PLC203(S7-400PLC,位于主电室)

l E2与 R2速度级联控制

l E2逻辑联锁顺序控制

l R2前后辊道速度控制及其速度级联控制

l R2速度控制

l R2压下位置控制

l R2轧制道次控制

l R2逻辑联锁顺序控制

l 侧导板控制

l 操作台CS3-2:远程站ET200M一个,安装于操作台内,用于台面操作、显示,挂在CPU之DP口上;

l 轧机E2、R2及压下电机速度控制,挂在一块Profibus-DP 467网卡上;

E1&E2自动宽度控制PLC204(TDC高性能控制器,位于主电室)

l E1、E2位置控制控

l E1、E2短行程控制

l E1、E2自动宽度控制

个

l 用于控制轧机E1、E2 AWC阀台及伺服阀等,挂在一块TDC Profibus-DP网卡上;

R2自动厚度控制PLC205(TDC高性能控制器,位于主电室)

l R2液压APC控制

l R2液压AGC控制

个,传动侧与操作侧各1个

l 用于控制轧机R2 AGC阀台及伺服阀等,挂在一块TDC Profibus-DP网卡上;

飞剪控制系统PLC301(S7-400PLC,位于主电室)

l 飞剪入口侧导板

l 飞剪入口辊道

l 飞剪剪切控制

l 飞剪入口夹送辊

l 飞剪出口夹送辊

l 与优化剪切装置的接口(预留)

l 飞剪区域控制液压站阀架

l 飞剪区域就地操作箱

l 飞剪主操作台

精轧公共逻辑控制PLC302A(S7-400PLC,位于主电室)

l 对精轧区侧导板、换辊、公共逻辑(包括:轧机润滑检测、轧辊冷却水、机架间冷却水、仪表管理)等进行控制系统

l 考虑若干个ET200M远程站(约10多个),安装在现场,对现场信号进行检测可控制。

精轧辅助系统PLC302B(S7-400PLC,位于主电室)

l 对精轧区液压站、润滑站进行控制

l 精轧液压站

泵:4台(3+1工作制),循环泵:2台(1+1工作制)

l 精轧AGC液压站

泵:9台(8+1工作制),循环泵:2台(1+1工作制)

l 精轧1#稀油润滑站

泵:3台(1+1工作制)

l 精轧2#稀油润滑站

泵:2台(1+1工作制)

l 精轧3#稀油润滑站

泵:3台(1+1工作制)

l 精轧4#稀油润滑站

泵:2台(1+1工作制)

速度主令及活套控制系统PLC303(S7-400PLC,位于主电室)

l F1E、F1-F7速度主令控制

l L1-L6活套控制

l 精轧出口测厚仪光闸控制

l 主轴定位控制

l 主操作室内速度操作台

l 活套信号机旁箱

F1E、F1液压压下PLC304(TDC高性能控制器,位于主电室)

l F1E逻辑联锁顺序控制

l F1机架逻辑

l F1机架轧辊平衡控制

l F1机架手动控制功能

l F1机架液压压下控制

l F1机架弯辊压力控制

l F1机架轧辊横移控制

l F1机架液压AGC控制

l 将视阀台摆放位置及数量而定。

F2液压压下 PLC305~PLC310(TDC高性能控制器,位于主电室)

l F2~F7机架逻辑

l F2~F7机架轧辊平衡控制

l F2~F7机架手动控制功能

l F2~F7机架液压压下控制

l F2~F7机架弯辊压力控制

l F2~F7机架轧辊横移控制

l F2~F7机架液压AGC控制

l 将视阀台摆放位置及数量而定。

层流冷却控制PLC311(TDC高性能控制器,位于主电室)

l 层流冷却喷水阀通/断逻辑控制

l 热输出辊道上轧件跟踪

l 卷取温度在线控制

l 卷取温度反馈控制

l 层流冷却手动控制

l 热输出辊道速度控制

l 6个,用于高位水箱及层流冷却水阀开闭控制,挂在一块TDC Profibus-DP网卡上

1#卷取机控制的功能PLC401(TDC高性能控制器,位于主电室)

l 1#卷取机逻辑,顺序和操作控制

l 1#卷取机辊道,夹送辊,卷筒,助卷辊速度控制

l 1#卷取机侧导板, 夹送辊, 助卷辊的位置控制和压力控制

l 1#卷取机张力控制

l 1#卷取机卷径计算

l 1#卷取机尾部定位控制

l 1#卷取机助卷辊踏步控制

l 1#卷取机卷筒涨缩控制

l 1#、2#卷取机切换控制

l 若干,用于主操作室操作台、机旁操作、机旁信号监控。

2#卷取机控制的功能PLC402(TDC高性能控制器,位于主电室)

l 2#卷取机逻辑,顺序和操作控制

l 2#卷取机辊道,夹送辊,卷筒,助卷辊速度控制

l 2#卷取机侧导板, 夹送辊, 助卷辊的位置控制和压力控制

l 2#卷取机张力控制

l 2#卷取机卷径计算

l 2#卷取机尾部定位控制

l 2#卷取机助卷辊踏步控制

l 2#卷取机卷筒涨缩控制

l 若干,用于主操作室操作台、机旁操作、机旁信号监控。

3#卷取机控制的功能PLC403(TDC高性能控制器,位于主电室,预留)

l 3#卷取机逻辑,顺序和操作控制

l 3#卷取机辊道,夹送辊,卷筒,助卷辊速度控制

l 3#卷取机侧导板, 夹送辊, 助卷辊的位置控制和压力控制

l 3#卷取机张力控制

l 3#卷取机卷径计算

l 3#卷取机尾部定位控制

l 3#卷取机助卷辊踏步控制

l 3#卷取机卷筒涨缩控制

l 若干,用于主操作室操作台、机旁操作、机旁信号监控。

卷取公共逻辑及液压站控制PLC404(S7-400PLC,位于卷取区主电室)

卷取公共逻辑控制功能

l 卷取机选择逻辑

l 卷取区轧件跟踪

l 卷取区水,风,电,气公共设施监督控制

l 设远程站ET200M一个,用于监控现场信号

卷取液压站控制功能

l 卷取区液压站、润滑站控制

l 卷取液压站

5台(5+1工作制)

ET200M)2个,用于对液压站进行就地操作,同时对站内信号进行就地监控;

MCC柜旁设一远程控制柜(ET200M),用于对MCC进行监控;

l 1#运输链液压站

泵:8台(7+1工作制)

ET200M)2个,用于对液压站进行就地操作,同时对站内信号进行就地监控;

MCC柜旁设一远程控制柜(ET200M),用于对MCC进行监控;

l 2#运输链液压站

泵:5台(4+1工作制)

ET200M)2个,用于对液压站进行就地操作,同时对站内信号进行就地监控;

MCC柜旁设一远程控制柜(ET200M),用于对MCC进行监控;

l 卷取区润滑站

泵:2台(1+1工作制)

ET200M)1个,用于对液压站进行就地操作,同时对站内信号进行就地监控;

MCC柜旁设一远程控制柜(ET200M),用于对MCC进行监控;

卷取机出口控制的功能PLC405(S7-400PLC,位于主电室)

l 出口运输链的控制

l 出口区轧件跟踪

l 钢卷称重机的数据采集

l 出口区的手动控制

l 出口区逻辑连锁顺序控制

网卡上;具体如下:

l 操作台CS6或机旁操作箱 ET200M,用于操作台操作、显示;

l 现场操作箱、控制箱2个

l 模拟轧制的目的

² 加快调试进度

² 设备检修后的动作确认

² 设备改造后动作确认

l 模拟轧制的分区

² 粗轧区:C辊道至粗轧机

² 精轧区:粗轧机出口辊道至F7精轧机

² 卷取区:精轧机组后G辊道至卷取机

l 模拟轧制控制程序

粗 轧 区

粗轧出口

精轧入口

精 轧 区

输出辊道及卷取区

粗轧区急停

√

×

×

×

×

粗轧出口急停

×

√

×

×

×

精轧入口急停

延 迟

中间坯摆动

√

×

×

精轧区急停

×

延 迟

√

√

×

输出辊道及

卷取区急停

×

×

中间坯摆动

√

√

表2-3 区域急停时情况处理表

√:表示本区域急停发生;

×:表示本区域不受其它区域急停影响。

在现场传动侧的墙上,可模仿其它一些生产厂的做法,按区域制作正常、故障指示灯(由PLC控制),见示意图2-9,在炉区、粗轧、精轧、卷取四个区域各安装一个,以警示操作人员和现场人员,使其做到一目了然,心中有数。

![]()

![]()

![]()

![]()

![]()

![]()

PLC或TDC之间的数据通讯采用Siemens S71613库函数软包。在过程机中,采用C/C++编写的应用程序可利用该软件包提供的通讯接口函数(API)从SIEMENS PLC或TDC 读取到所要的数据或发送设定数据到L1级。考虑到过程控制计算机的实时性,将选择高性能的SIEMENS(CP1613或TF1613)以太网网卡,以提高网络通信的速度和可靠性。

中建立实测数据块,用来存放L1级实测数据;同时建立设定基准值数据块,用来存放从过程机来的设定值。

:

l 将各区PLC中要采集和设定的数据集中在特定一个PLC的两个数据块中,过程机运行一个数据通讯程序将L1级的实测数据从特定PLC的实测数据块中读取到过程机,同时将过程机的设定值写入到特定PLC的设定基准值数据块中。该方案的优点是主干网络通讯速度明显加快,缺点是其它PLC需要向特定PLC发送实测数据并读取相应的设定数据,因而增大L1网络的通讯负荷。

l 过程机直接操纵各个 PLC的数据块,它陆续运行若干个通讯程序将相应PLC的实测数据读取到过程机,同时将设定数据发送给PLC。该方案的缺点是主干网络通信速度减慢,优点是L1网络通讯负荷减少。

通信方式,我们在内存区建立共享表和信息表,ORACLE 数据库监听信息表标志位,信息号决定通信的内容和方式,通信完毕后同时更改共享表中的内容,以完成通信过程。同时我们应建立通信错误、重发、定时处理机制,完善过程控制计算与数据中心计算机通讯功能。过程控制计算机与数据中心计算机通信报文格式待详细设计审查时确定。

HMI操作工设定数据,传送过程机的规程设定值到基础自动化级,对接收到来自基础自动化的开关量进行边沿判定和状态识别,对模拟量进行可信度检验,并作为整个系统的父进程,激活相应的处理进程。

这说明在国际上热轧板形控制也没有完全成熟。

l 轧制计划的输入和管理

l 轧件跟踪

l 粗轧轧制规程计算

l 精轧轧制规程计算

l 加热炉加热制度计算

l 层流冷却设定计算

l 板形控制设定计算

l 模型参数自学习

l 轧制节奏控制

l 数据通讯

l 实测数据的采集和管理

l 人机界面的接口

l 报表打印

l 轧辊数据管理

l 采用数据库方式存取数据,数据存取比文件系统方便;

l 采用数据库方式存取数据,由于可以采用索引方式建立数据间的关联,数据存取时间缩小,从而减少系统运行时间;

l 采用数据库方式存取数据,有利于设计对象驱动的程序设计方法;

l 由于数据库对数据本身具有很好保护措施,减少数据存取过程出错机会,提高了程序运行的可靠性;

l 采用数据库结构,表空间及数据库授权均由系统管理员管理,能够提高硬盘空间的利用率;

l 利用ORACLE数据系统软件可以方便设计显示表格及打印报表,提高了系统的利用率;

l ORACLE数据库具有实时系统的功能,能够使用于实时系统,而且已有很多实际应用。

表3.1 系统参数数据库构成

SYSCOF 系统参数数据库 | |

数 据 表 名 | 注 解 |

FST | 精轧机状态表 |

SCT | 系统常数表 |

RST | 粗轧机状态表 |

SMD | 系统实测数据表 |

RPT | 轧制程序管理表 |

TDT | 跟踪数据表 |

RSD | 报表数据表 |

IOT | 输入输出数据表 |

MDT | 模型数据表 |

MPT | 测量值表 |

FST_F | 加热炉状态表 |

为轧件数据库结构。表3.3 为模型数据库结构。

表3.2 轧件数据库结构

SRTCOM 轧制数据库 | |

数 据 表 名 | 注 解 |

PDI | 原始数据输入表 |

MCD | 测量和控制数据表 |

FRD | 精轧设定结果数据表 |

ARD | 精轧自学习结果数据表 |

RRD | 粗轧设定结果数据表 |

CRD | 层流冷却结果数据表 |

CAD | 层流冷却自学习数据表 |

RARD | 粗轧自学习结果数据表 |

FRD | 加热炉设定结果数据表 |

表3.3 模型常数数据库

MSCOM 模型常数数据库 | |

数 据 表 名 | 注 解 |

FWT | 精轧初始工作存贮表 |

RWT | 粗轧初始工作存贮表 |

SQT | 钢质表 |

MCT | 材料特性表 |

FRM | 模型表 |

SFT | 钢族表 |

CST | 层流冷却表 |

FCT | 精轧设定常数表 |

CCT | 公用常数表 |

ACT | 精轧自学习常数表 |

TCT | 测试常数表 |

CMC | 卷取温度模型常数表 |

CSC | 卷取温度自学习常数表 |

RCT | 粗轧设定常数表 |

RCT | 粗轧自学习常数表 |

图3.1 进程、线程调度策略

、WriteProcessMemory()形式完成进程之间的数据交换。进程中各线程之间的数据交换采用:

l 全局变量进行通信

l 用户自定义消息通信

l 时间标志进行通信

l 等待函数

进程间的阻塞。

l 临界区

保证变量的唯一性。

l MFC琐

保证同时只有一个对象修改变量。

l 互斥变量

变量的排它性。

l 信号量

保证信号量有效且唯一。

l 事件通信

保证事件唯一。

(1) 轧件跟踪由基础自动化级(L1)与过程控制计算机共同完成。

PLC已具有很高的计算功能,由L1级实现轧件轧制过程的微跟踪,即跟踪轧件在轧制过程的各跟踪区的详细位置,过程控制计算机实现轧制过程轧件的宏跟踪,即分区跟踪,其优点是:

l 由于PLC具有快速准确的信号处理功能,跟踪过程相对独立。由过程控制计算机完成跟踪功能相对准确。

l 微跟踪过程速度加快。

l 过程控制计算机跟踪速度加快。

l PLC处理信号量增加。

l L1与L2通信数据增加

l L1数据存贮困难。

(2) 单独由过程控制计算机完成轧件跟踪。

l 轧件数据处理方便。

l L2网络通信负荷相对减轻。

l 轧制控制逻辑处理方便。

l 过程控制计算机轧件跟踪PU、DO信号精度相对较低。

l 信号滤波相对L1处理难度加大。

跟踪段表

序号 | 内 容 | 数据类型 |

1 | 本段允许的最多轧件数 | 整数 |

2 | 本段允许的轧件最长停留时间 | 时间 |

3 | 本段允许的轧件最短停留时间 | 时间 |

4 | 最近进入本段的轧件钢卷号 | 字符串 |

5 | 最先进入本段的轧件钢卷号 | 字符串 |

5 | 最近离开本段的轧件钢卷号 | 字符串 |

6 | 本段现存轧件数 | 整数 |

7 | 备用 |

|

8 | 备用 |

|

9 | 备用 |

|

跟踪站表

序号 | 内 容 | 数据类型 |

1 | 站活动标志 | 整数 |

2 | 最近进入本站的轧件钢卷号 | 字符串 |

3 | 与上一次本站咬入的时间间隔 | 时间 |

4 | 与上一次本站抛出的时间间隔 | 时间 |

5 | 相邻两次咬入的最小时间间隔 | 时间 |

6 | 相邻抛出和咬入的最小时间间隔 | 时间 |

7 | 相邻咬入和抛出的最小时间间隔 | 时间 |

8 | 相邻咬入和抛出的最大时间间隔 | 时间 |

9 | 本站咬入和下站咬入的最小时间间隔 | 时间 |

10 | 备用 |

|

当跟踪段的入口站传感器产生P.U信号时检查上游跟踪段是否有轧件,如果上游跟踪段的轧件计数为0,则此P.U信号是干扰信号。同时检查跟踪段进入的轧件数是否超出最大值,如果大于最大值,则此P.U信号是干扰信号。

当跟踪段入口站传感器产生P.U信号时,检验轧件在上一入口站产生P.U信号到本入口站产生P.U信号之间的时间间隔,即轧件通过上一跟踪段的时间。如果此间隔时间小于最小允许值,则此P.U信号是干扰信号。

当跟踪段入口站传感器产生D.O信号时,检验入口站是否已被激励,如果入口站未被激励,则此D.O信号是干扰信号。

(4) 当跟踪段入口站传感器产生D.O信号时,检验本站上次P.U信号到本次D.O信号的时间间隔,即轧件通过本站时间。同时检验轧件在上一跟踪段入口段产生P.U信号到本站产生D.O信号的时间间隔,即轧件通过上一跟踪段的时间。如果此间隔时间小于最小时间,则此D.O信号是干扰信号。此项检验可以将因轧件尾部振动同轧件头部振动的情况是类似的。

轧件前进修正

轧件后退修正

轧件吊销修正

(5) 轧件交换修正

首次执行时轧件跟踪区域内存及轧件数据库SRTCOM各表初始化

(2) 钢卷离开轧线时将本块带钢跟踪区域数据从系统内存转存到相应轧件数据库SRTCOM 表内。

(3) 轧件吊销时将本块轧件跟踪数据从系统内存转存到相应轧制数据库SRTCOM 表内并将本 块轧件内存跟踪数据区初始化。

跟踪程序触发有关轧线控制逻辑。

跟踪程序响应系统操作人员要求。

跟踪程序触发轧件数据库SRTCOM维护功能。

来自基础自动化系统的实测数据,过程控制计算机通过数据通讯进程GESIOS周期性从基础自动化系统读入输出。

来自基础自动化系统的轧件跟踪信号,如轧件位置信号,包括轧件位置变化信号,轧件跟踪过程信号变化也传送到精轧卷取过程控制计算机,由过程控制计算机完成数据处理及相应轧线控制功能。

表3.4轧件跟踪区段的划分

区名 | 段 名 | 头部咬钢传感器 | 尾部甩钢传感器 |

加热炉区 | #1入口段 | 入口辊道CMD110、CMD109 ON | 入炉辊道 CMD110、CMD109 OFF |

#2入口段 | 入口辊道CMD 106,107 ON | 入炉辊道 DMD106,CMD107 OFF | |

#3入口段 | 入口辊道CMD103 ,CMD104 ON | 入炉辊道 CMD 103、104 OFF | |

#1炉内段 | 入炉激光检测器LS101 ON | 出炉激光检测器 LS102 OFF | |

#2炉内段 | 入炉激光检测器LS103 ON | 出炉激光检测器 LS104 OFF | |

#3炉内段 | 入炉激光检测器LS105 ON | 出炉激光检测器LS106 OFF | |

出炉段 | 出炉辊道HMD102、103、101 ON+出炉辊道停止 | B7出炉辊道 HMD201 OFF | |

粗轧区 | 加热炉炉后段段 | 出炉辊道 HMD201 ON HMD203 ON+反转 | E1R1前出口HMD 203 OFF |

E1R1段 | E1R1前出口HMD 203 ON R1出口压头ON+反转 | R1出口压头OFF

| |

E1R1轧后段 | E1R1轧后HMD206 ON | E1R1轧后HMD207 OFF+正转 E1R1轧后HMD206 OFF+反转

| |

E2R2轧前段 | E2R2轧前HMD208 ON+正转 E2R2轧前HMD209 ON+反转

| E2R2轧前HMD209 OFF+正转

| |

E2R2段 | E2R2前 HMD209 ON+正转 R2 压头ON+反转

| R2 压头DO | |

E2R2轧后段 | E2R2 轧后HMD211 ON+正转 | HMD212 OFF+正转 HMD211 OFF+反转 | |

精轧区 | 保温罩段 | 保温罩入口HMD211 ON | 保温罩出口HMD301 OFF |

飞剪段 | 飞剪前辊道HMD302 ON | 飞剪后辊道PY302 OFF | |

精轧机段 | PY302 ON | F7抛钢 | |

热输出辊道段 | 精轧机后输出辊道HMD 304 ON | 卷取机前高温计 PY402 OFF | |

卷取区 | 卷取机1段 | 卷取机1前高温计HMD401 ON+卷取机1选择 | 钢卷运送小车亚头LCCAR1压头 OFF |

卷取机2段 | 卷取机2前高温计HMD402 ON+卷取机2选择 | 钢卷运送小车亚头LCCAR2压头 OFF | |

卷取机3段 | 卷取机3前高温计HMD403 ON+卷取机3选择 | 钢卷运送小车亚头LCCAR3压头 OFF | |

|

|

|

|

主传感器:作为一个跟踪段标识的物理传感器,如HMD,CMD,压头,高温计,各类限位开关等。

备用传感器:作为站传感器的备用物理传感器,如HMD,CMD,压头,高温计,各类限位开关等。

l 轧件吊销操作;

l 轧件实际位置修正(如前进,后退,顺序变换等);

l 轧件数据的同步修正。

表3.5加炉区传感器选择

区名 | 段 名 | 主传感器 | 备用传感器 |

加热炉区 | #1入口段 | 入口辊道CMD109、CMD110 ON |

|

#2入口段 | 入口辊道CMD 106,107 ON |

| |

#3入口段 | 入口辊道CMD103 ,CMD104 ON |

| |

#1炉内段 | 入炉激光检测器LS101 ON | 入钢机#1基为上升沿 | |

#2炉内段 | 入炉激光检测器LS103 ON | 入钢机#2基为上升沿 | |

#3炉内段 | 入炉激光检测器LS105 ON | 入钢机#3基为上升沿 | |

出炉段 | 出炉辊道HMD101、102、103 ON |

|

表3.6粗轧区传感器选择

跟踪段 | 主传感器 | 备用传感器 |

加热炉 炉后段 | 出炉辊道 HMD201 | HMD202 |

E1R1段 | E1R1前出口HMD 203 R1出口压头ON+反转 | HMD204

|

E1R1轧后段 | E1R1轧后HMD206 | E1R1轧后HMD207 |

E2R2轧前段 | E2R2轧前HMD208 | E2R2轧前HMD209 |

E2R2段 | E2R2前 HMD209 R2 亚头ON+反转 | E2R2前 HMD210 |

E2R2轧后段 | E2R2 轧后HMD211 | HMD212 |

表3.7 精轧区传感器选择

精轧区 |

| 主传感器 | 备用传感器 |

保温罩段 | 飞剪前辊道HMD212 | 飞剪前辊道HMD301 | |

飞剪段 | HMD302 | HMD303 | |

精轧机段 | PY302 | F1E压头 | |

| 热输出辊道段 | F7压头 | HMD304 |

表3.8 卷取跟踪区传感器选择表

卷取区 | 卷取机1段 | 卷取机1前PY401高温计 +卷取机1选择 | 卷取机1入口HMD401

|

卷取机2段 | 卷取机2前高温计PY401 +卷取机2选择 | 卷取机2入口HMD402 | |

卷取机3段 | 卷取机3前高温计 PY401+卷取机3选择 | 卷取机3入口HMD403 |

测 量 值

条 件

备 用

上 限

下 限

板坯重量

+500KG

-500KG

板坯长度(长坯)

+200MM

-200MM

板坯长度(短坯)

+100MM

-100MM

板坯宽度

+100MM

-100MM

表3.10加热炉入口跟踪事件

跟踪段 | 轧件头部进入 | 轧件尾部离开 | 最大轧件数 |

#1加热炉入口段 | CMD109/CMD110 ON+入口辊道停止 | CMD109/CMD110 OFF+入口辊道停止

| 2 |

#2加热炉入口段 | CMD106/CMD107 ON+入口辊道停止 | CMD 106/CMD107 OFF+入口辊道停止

| 2 |

#3加热炉入口段 | CMD103/CMD104 ON+入口辊道停止 | CMD 103/CMD104 OFF+入口辊道停止

| 2 |

char Mill_CoilID[12]; //轧机侧钢卷号

char Mill_Slab_NUM[12]; //轧机侧板坯号

TIME Mill_Entry_FC_TIME; //轧机侧入炉时间

TIME Mill_Exit_FC_TIME; //轧机侧出炉时间

Float Mill_Location; //轧机侧板坯位置

反轧机侧钢卷号

char nMill_Slab_NUM[12]; //反轧机侧板坯号

TIME nMill_Entry_FC_TIME; //反轧机侧入炉时间

TIME nMill_Exit_FC_TIME; //反轧机侧出炉时间

Float nMill_Location; //反轧机侧板坯位置

表3.11加热炉炉内跟踪事件

加热炉内跟踪段 | 轧件头部进入 | 轧件尾部离开 | 最大轧件数 |

加热炉内入口 | 入炉激光检测器ON |

|

|

步进梁正向 | 基位PU+步进梁正向 | 轧件前一步进梁运行位置

|

|

步进梁反向 | 基位PU+步进梁反向 | 轧件后一步进梁运行位置

|

|

加热炉内出口 |

| 入炉激光检测器OFF |

|

![]() 图3.2加热炉位置更新示意图

图3.2加热炉位置更新示意图

;

-1 - Yn (n>=1)。

![]() (n=1,2,…,M)

(n=1,2,…,M)

进行跟踪,由于出炉每次只能出炉一块带钢,采用出钢机与辊道信号共同作用得出出钢信号。首先我们通过出炉标识数据块内轧机侧和反轧机侧判断出要出炉钢坯是长坯或短坯,若钢卷号相同则为长坯,若钢卷号不同则为短坯,出钢机动作一次,表明一块钢进入加热炉出口端。

表3.12加热炉炉内跟踪事件

加热炉出口跟踪段 | 轧件头部进入 | 轧件尾部离开 | 最大轧件数 |

#1加热炉轧机侧出钢 | 出钢机1基位PU | DO HMD201 | 1 |

#1加热炉反轧机侧出钢 | 出钢机2基位PU |

| 1 |

#2加热炉轧机侧出钢 | 出钢机3基位PU |

| 1 |

#3加热炉轧机侧出钢 | 出钢机5基位PU |

| 1 |

#3加热炉反轧机侧出钢 | 出钢机6基位PU |

| 1 |

跟踪段 | 轧件头部进入 | 轧件尾部离开 | 最大轧件数 |

加热炉后段+正向 | P.U. HMD201+正向 | HMD204 D.O.+正向 | 1 |

加热炉后段+反向 | P.U. HMD203+反向 | HMD204 D.O.+正向 | 1 |

E1R1段正向 | P.U. HMD203+正向. | D.O.LCR1 | 1 |

E1R1段反向 | P..U. LCR1+反向. | D.O. LCR1 | 1 |

E1R1轧后段+正向 | P.U.HMD206+正向 | D.O.HMD207+正向 | 1 |

E2R2轧前段+正向 | P.U.HMD208+正向 | D.O.HMD209正向 | 1 |

E2R2轧前段+反向 | P.U.HMD209+反向 | D.O.HMD209正向 | 1 |

E2R2段 正向 | P.U. HMD209 正向 | D.O.LCR2+ 正向 | 1 |

E2R2段 反向 | P.U. LCR2+ 反向 | D.O.LCR2+ 反向 | 1 |

E2R2轧后段正向 | P.U. HMD211+ 正向 | D.O.HMD212 | 1 |

E2R2轧后段反向 |

| D.O.HMD211 | 1 |

跟踪段 | 轧件头部进入 | 轧件尾部离开 | 最大轧件数 |

保温罩段 | P.U. HMD212 | HMD301 D.O. | 1 |

飞剪段 | P.U. HMD302 | PY302 D.O. | 1 |

精轧段 | P.U. PY302 . | D.O.LCF7 | 1 |

热输出辊道段 | P..U. HMD304 | D.O. PY401 | 1 |

跟踪段 | 轧件头部进入 | 轧件尾部离开 | 最大轧件数 |

#1卷取机段 | P.U.PY401+卷取机1选择 | LCCAR1 D.O. | 1 |

#2卷取机段 | P.U. PY401+卷取机2选择 | LCCAR2 D.O. | 1 |

#3卷取机段 | P.U. PY401+卷取机2选择 | LCCAR3 D.O. | 1 |

卷取区卷取出口部分包括卷取机出口运输步进梁到快速运输链部分,包括提升机、步进梁、打捆装置、称重装置、喷印装置、钢卷检查线等,由于卷后轧线跟踪基本与时序无关,我们不再考虑利用段表、站表进行跟踪。

1. 钢卷离开卷取机

跟踪设备 | 轧件头部进入 | 轧件尾部离开 | 最大轧件数 |

#1步进梁 | 钢卷运送小车#1有钢保持+ P.U.SW1 | HMD401=1,. P.U.SW1 | 3 |

#2卷取机段 | 钢卷运送小车#2有钢保持+ P.U.SW2 | HMD4031=1,. P.U.SW2 | 3 |

#3卷取机段 | 钢卷运送小车#3有钢保持+ P.U.SW3 | HMD405=1,. P.U.SW3 | 3 |

2. 步进梁各工位钢卷跟踪

3.快速运输链钢卷跟踪

、HMD404、HMD406,表明钢卷进入快速运输链;若钢卷检查标志为1,则在HMD407=1时,停止快速运输链,#4步进梁将钢卷翻到检查线上,此时有一钢卷离开快速链,若钢卷不进行检查时,允许#5步进梁将钢卷运送到#5步进梁上,此时DO HMD407,钢卷离开快速运输链;若钢卷需从检查线回到快速运输链上,当HMD408=1时,停止快速运输链,#4步进梁将钢卷运送到快速运输链上,此时将本块钢卷号加入到快速运输链跟踪链表末端。

3. 提升钢卷跟踪

HMD411=1时,提升机上升,若提升机钢卷运行到升位行程开关后,表明#6步进梁前工位有钢卷。

4. #6步进梁钢卷跟踪

5. 其他设备钢卷跟踪类似。

采用ORACLE数据库表记录跟踪数据,避免许多内存链表结构,节省系统内存。

数据统一由ORACLE数据表进行处理,方法简便实用。

(3) 过程控制计算级将不再考虑基础自动化级来自跟踪区域的P.U.、D.O信号的处理问题,而是直接使用来自基础自动化系统P.U.、D.O信号,避免多次调用系统服务程序,浪费系统CPU执行时间。

(4) 过程控制计算级将不再考虑来自基础自动化级的数据有效性检查,要求经基础自动化级处理的信号均为有效信号。过程控制计算机对其工艺合理性进行检查。

该系统扩充性能良好,过程控制计算机就能够存贮更多带钢卷数据。

l 轧线控制逻辑

l 轧线设定模型

l 轧线在线模型

l 轧线自学习模型

l E1R1、E2R2 粗轧设定模型

l F1E、精轧设定模型

l 卷取机设定模型

l 层流冷却设定模型

l 机架间喷水设定模型

l E1R1、E2R2粗轧在线模型(轧制力、轧制力矩、轧制功率、变形抗力)

l 精轧自适应穿带(轧制力、轧制力矩、轧制功率、轧制速度、变形抗力)

l 卷取温度在线控制

l 精轧出口温度控制

l 粗轧自学习模型

l 精轧自学习模型

l 卷取温度自学习模型

l 层流冷却自学习模型

l 轧线设定模型控制逻辑

l 轧线在线模型控制逻辑

l 轧线自学习模型控制逻辑

l 准备模型计算所需要的实测值

l 激活设定模型

l 激活在线模型

l 激活自学习模型

l 检查计算值的有效性

l 检查操作工设定

l 传送到基础自动化级执行

l 系统诊断及报警

、P.U. LS103、P.U. LS105激活:

l 加热炉在炉时间设定模型

、P.U. LS104、P.U. LS106激活:

l E1R1、E2R2粗轧0次设定模型(轧制节奏计算)

l F1E、精轧卷取0次设定模型(轧制节奏计算)

l 层流冷却0次设定模型(轧制节奏计算)

激活:

l E1R1、E2R2粗轧1次设定模型

l 加热炉自学习模型

l E1R1 (AWC)粗轧2次设定模型

粗轧2次设定模型

l E1R1 (AWC)粗轧在线设定模型

l E2R2 (AWC)粗轧在线设定模型

l E1R1 (AWC)粗轧自学习模型

l E2R2 (AWC)粗轧自学习模型

FE、精轧2次设定模型;

卷取机设定模型;

1次设定模型;

l 层流冷却自学习模型

l 卷取温度自学习模型

² 铸坯厚度

² 铸坯宽度

² 加热炉出口预报温度

² 钢种

² 粗轧预报轧制道次

² 各道次预报出口厚度、宽度

² 各道次预报轧制力、力矩、功率、速度

² 粗轧预报侧导板位置

² 预报E1R1、E2R2轧制时间、间歇时间

但输入比粗轧1次设定增加PY201粗轧入口温度。

² 精轧出口厚度、温度、速度、宽度

² 钢种、钢族

² 卷取机夹送辊辊缝、压力

² 卷取速度

² 各助卷辊位置、压力

² 卷取张力

² 加热炉出口预报温度

² 加热炉入口铸坯厚度

² 粗轧目标厚度

² 粗轧末道次出口计算温度

² 粗轧末道次出口计算速度

² 粗轧末道次中间坯计算厚度

² 精轧目标温度

² 精轧立辊开口度F1E

² 厚度计算分布

² 各机压下率

² 各机架轧制力、力矩、功率

² 各机架轧制速度

² 精轧温度分布

² 精轧加减速

² 活套高度与张力

² 机架间喷淋设置

² 精轧侧导板设定

² 精轧预报轧制时间、间歇时间

² 粗轧中间坯温度、厚度、速度

² 精轧目标信息

² 精轧立辊开口度E1

² 厚度计算分布

² 各机压下率

² 各机架轧制力、力矩、功率

² 各机架轧制速度

² 精轧温度分布

² 精轧加减速

² 活套高度与张力

² 机架间喷淋设置

² 精轧侧导板设定

² 精轧各架弯辊力

² 轧制时间、间歇时间

² 粗轧末道次压下位置(热卷箱直通取头部数据,卷取方式取尾部数据)

² 粗轧末道次轧制力(热卷箱直通取头部数据,卷取方式取尾部数据)

² 粗轧出口带钢厚度(热卷箱直通取头部数据,卷取方式取尾部数据)

² 粗轧出口带钢宽度(热卷箱直通取头部数据,卷取方式取尾部数据)

² 粗轧出口带钢温度(热卷箱直通取头部数据,卷取方式取尾部数据)

² 精轧目标温度

² 精轧目标厚度

² 精轧目标信息

² 轧立辊开口度E2

² 厚度分布

² 各机架压下率

² 各机架轧制力、力矩、功率

² 各机架轧制速度

² 精轧温度分布

² 精轧加减速

² 活套高度与张力

² 机架间喷淋设置

² 精轧侧导板设定

² 精轧轧制时间、间歇时间

l 立辊开口度F1E

l 厚度分布

l 各机架压下率

l 各机架轧制力、力矩、功率

l 各机架轧制速度

l 精轧温度分布

l 精轧加减速

l 活套高度与张力

l 机架间喷淋设置

l 精轧侧导板设定

l 卷取机夹送辊位置

l 卷取机助卷辊位置

l 卷取机夹送辊压力

l 卷取机助卷辊压力

l 卷取机张力

l 卷取机弯曲力矩

l 卷取机侧导板位置

² 精轧出口速度、厚度、温度、上下集管流量、侧喷集管流量

² 喷淋阀状态

² 冷却方式

² 阀开/关命令。

加热区:板坯最短在炉时间;

粗轧机1:轧制时间,反转时间、辊道运输时间和间隙时间;

粗轧机2:轧制时间,反转时间、辊道运输时间和间隙时间;

精轧区:轧制时间和间隙时间;

卷取区:卷取时间、卸卷时间、打捆时间、间隙时间;

图3.3 轧制节奏控制图

T = max(Th,TR,TF,TC) + T0 + Tb (5.3.1)

Th = Th1 + Th2 (5.3.2)

TR = TR1 + TR2 (5.3.3)

TF = TF1 + TF2 (5.3.4)

TC = TC1 + TC2 (5.3.5)

l 生产报表

l 故障报表

l 板坯顺序号

l 带钢质量

l 精轧目标厚度

l 精轧出口目标温度

l 带钢宽度

l 目标卷取温度

l 日期时间

…

l 日期时间

l 处理带卷总数

l 处理带卷总重量

l 轧件带卷号

l 轧制带卷总质量

l 移走带卷总数

l 轧线操作模式

l 日期时间

l 延时时间

l 延时原因

l 日期时间

l 轧线入口时间

l 带钢宽度测量值

l 带钢厚度测量值

l 目标带钢厚度

l 测量带卷长度

l 精轧出口测量温度

l 卷取机入口测量温度

l 带钢钢级

l 轧机操作模式

l 带卷分类

l 带卷号

l 换辊日期

l 轧辊辊径

l 轧辊凸度

l 轧辊材质

l 轧辊辊长

l 换辊时间

l 轧辊运行时间

l 轧辊轧制总长度

l 轧辊轧制总程度

报警信息包括系统报警和生产报警两种。系统报警用于程序调试、模型调试和故障信息的显示或打印,供系统工程师应用。生产报警显示在相关HMI画面上,主要供操作工和模型人员应用。

l 批数据包括

² 批号

² 批内板批数量

² 钢种

² 卷厚

² 卷宽

² 材质代码

² 厚度上偏差

² 厚度下偏差

² 宽度上偏差

² 宽度下偏差

² 特殊温度要求标志

² 特殊温度指定

² 粗轧目标尺寸

² 粗轧目标温度

² 精轧换辊信息

² 卷取温度

² 冷却策略

² 目标精轧终轧温度

² 精轧终轧温度偏差

² 目标卷取温度

² 卷取温度偏差

² 冷却方式

² 剪切方式

² 轧制计划号

² 精轧入口温度

l 板坯数据包括

² 卷号

² 板批钢质

² 板批号

² 板批厚度

² 板批宽度

² 板批长度

² 板批重量

² 碳含量

² 硅含量

² 锰含量

² 镍含量

² 铬含量

² ……

² ……

² 硫含量

² 磷含量

² ……

表3.17 轧制计划表

Name | Code | Data type | Length | Primary | Foreign Key |

|---|---|---|---|---|---|

轧制计划号 | Roll_prg_no | Varchar2(5) | 5 | FALSE | TRUE |

轧制顺序号 | Roll_prg_seq_no | Number |

| FALSE | FALSE |

钢卷号 | Coil_no | Varchar2(11) | 11 | FALSE | FALSE |

板坯号 | Slab_no | Varchar2(11) | 11 | TRUE | FALSE |

预定板坯号 | Slab_no_plan | Varchar2(11) | 11 | FALSE | FALSE |

出钢记号 | Steel_mark | Varchar(8) | 8 | FALSE | FALSE |

SLAB 切断时间 | Date_slab_cut | Varchar2(6) | 6 | FALSE | FALSE |

SLAB 切断时间 | Time_slab_cut | Varchar2(6) | 6 | FALSE | FALSE |

SLAB位置 | Slab_Location | Varchar2(1) | 1 | FALSE | FALSE |

宽度变更标志 | Slab_Width_ch_flag | Varchar2(1) | 1 | FALSE | FALSE |

板坯宽 | Slab_Width | Number |

| FALSE | FALSE |

板坯头部宽 | Width_slab_top | Number |

| FALSE | FALSE |

板坯尾部宽 | Width_slab_bot | Number |

| FALSE | FALSE |

宽度变更开始位置 | Width_ch_start_pos | Varchar2(1) | 1 | FALSE | FALSE |

宽度变更的长度 | Length_slab_wid_ch | Number |

| FALSE | FALSE |

SLAB长度 | Slab_Length | Number |

| FALSE | FALSE |

SLAB厚度 | Slab_Thick | Number |

| FALSE | FALSE |

SLAB重量 | Slab_Weight | Number |

| FALSE | FALSE |

试验材号 | Test_no | Number |

| FALSE | FALSE |

切断时的温度 | Temp_cut | Number |

| FALSE | FALSE |

HCR标志 | HCR_flag | Varchar2(1) | 1 | FALSE | FALSE |

HCR可否判定 | HCR_judge | Varchar2(1) | 1 | FALSE | FALSE |

最终用途 | Final_use | Varchar2(3) | 3 | FALSE | FALSE |

带钢目标宽度 | Width_target_HS | Number |

| FALSE | FALSE |

宽度偏差(+) | HS_width_devia_po | Number |

| FALSE | FALSE |

宽度偏差(-) | HS_width_devia_ne | Number |

| FALSE | FALSE |

带钢目标厚度 | Thick_target_HS | Number |

| FALSE | FALSE |

厚度偏差 (+) | HS_thick_devia_po | Number |

| FALSE | FALSE |

厚度偏差 (-) | HS_thick_devia_ne | Number |

| FALSE | FALSE |

RM出口目标温度 | target_temp_RM_exit | Number |

| FALSE | FALSE |

RT偏差 (+) | RT2_devia_po | Number |

| FALSE | FALSE |

RT偏差 (-) | RT2_devia_ne | Number |

| FALSE | FALSE |

精轧目标温度 | FM_target_temp | Number |

| FALSE | FALSE |

FT7偏差 (+) | FT7_devia_po | Number |

| FALSE | FALSE |

FT7偏差 (-) | FT7_devia_ne | Number |

| FALSE | FALSE |

卷取目标温度 | DC_target_temp | Number |

| FALSE | FALSE |

CT偏差 (+) | CT_devia_po | Number |

| FALSE | FALSE |

CT偏差 (-) | CT_devia_ne | Number |

| FALSE | FALSE |

CTC控制方式 | CTC_ctr_mode | Varchar2(1) | 1 | FALSE | FALSE |

冷却方式 | Cool_mode_HS | Varchar2(1) | 1 | FALSE | FALSE |

板坯抽出目标温度 | Target_Temp_disch | Number |

| FALSE | FALSE |

目标凸度 | Target_crown_HS | Number |

| FALSE | FALSE |

凸度偏差 (+) | HS_crown_devia_po | Number |

| FALSE | FALSE |

凸度偏差 (-) | HS_crown_devia_ne | Number |

| FALSE | FALSE |

目标平直度 | Target_flat _HS | Number |

| FALSE | FALSE |

平直度偏差 (+) | HS_flat_devia_po | Number |

| FALSE | FALSE |

平直度偏差 (-) | HS_flat_devia_ne | Number |

| FALSE | FALSE |

钢卷去向 | Coil_direct | Varchar2(1) | 1 | FALSE | FALSE |

PR操作方式 | PR_operate_mode | Varchar2(1) | 1 | FALSE | FALSE |

Customer Order qua. | Custom_ord_qual | Varchar2(12) | 12 | FALSE | FALSE |

Steel Grade | Steel_grade | Varchar2(12) | 12 | FALSE | FALSE |

带钢等公差轧制要求 | Req_roll_same_devia | Varchar2(1) | 1 | FALSE | FALSE |

计划装炉方式 | Charge_mode_pl | Varchar2(1) | 1 | FALSE | FALSE |

装炉预定时刻(热装) | Time_char_plan | Varchar2(6) | 6 | FALSE | FALSE |

冷却速度控制 A1 | Cool_speed_ctrl_a1 | Number |

| FALSE | FALSE |

冷却速度控制 A2 | Cool_speed_ctrl_a1 | Number |

| FALSE | FALSE |

冷却速度控制 T2 | Cool_speed_ctrl_T2 | Number |

| FALSE | FALSE |

冷却速度控制 T3 | Cool_speed_ctrl_T3 | Number |

| FALSE | FALSE |

合金补正代码 | Alloy_corr_code | Varchar2(2) | 2 | FALSE | FALSE |

温度补正曲线 | Temp_corr_curve | Varchar2(2) | 3 | FALSE | FALSE |

断裂强度 | Tension_strehgth | Number |

| FALSE | FALSE |

屈服点 | Yield_point | Number |

| FALSE | FALSE |

检查线检查的标志 | Inspect_flag | Varchar2(1) | 1 | FALSE | FALSE |

化学成分信息 |

|

|

|

|

|

C | Anal_data_C | Number |

| FALSE | FALSE |

Si | Anal_data_SI | Number |

| FALSE | FALSE |

Mn | Anal_data_MN | Number |

| FALSE | FALSE |

P | Anal_data_P | Number |

| FALSE | FALSE |

S | Anal_data_S | Number |

| FALSE | FALSE |

Cu | Anal_data_CU | Number |

| FALSE | FALSE |

Ni | Anal_data_NI | Number |

| FALSE | FALSE |

Cr | Anal_data_CR | Number |

| FALSE | FALSE |

As | Anal_data_AS | Number |

| FALSE | FALSE |

Sn | Anal_data_SN | Number |

| FALSE | FALSE |

Nb | Anal_data_NB | Number |

| FALSE | FALSE |

V | Anal_data_V | Number |

| FALSE | FALSE |

Al | Anal_data_AL | Number |

| FALSE | FALSE |

Ti | Anal_data_TI | Number |

| FALSE | FALSE |

Mo | Anal_data_MO | Number |

| FALSE | FALSE |

B | Anal_data_B | Number |

| FALSE | FALSE |

W | Anal_data_W | Number |

| FALSE | FALSE |

Ca | Anal_data_CA | Number |

| FALSE | FALSE |

H2 | Anal_data_H | Number |

| FALSE | FALSE |

O2 | Anal_data_O | Number |

| FALSE | FALSE |

N | Anal_data_N | Number |

| FALSE | FALSE |

出钢炉次号 | heat_no | Number |

| FALSE | FALSE |

用户订货号 | Customer_ord_no | Varchar2(15) | 15 | FALSE | FALSE |

用户代码 | Customer_code | Varchar2(8) | 8 | FALSE | FALSE |

浇铸判定 | Cast_judge | Varchar2(1) | 1 | FALSE | FALSE |

分配标志 | Allocat_flag | Varchar2(1) | 1 | FALSE | FALSE |

SLAB属性组 | Attri_grp_slab | Varchar2(2) | 2 | FALSE | FALSE |

火焰清理标志 | MS_flag | Number |

| FALSE | FALSE |

轧制计划种类 | Roll_prg_type | Varchar2(1) | 1 | FALSE | FALSE |

轧制计划状态 | Roll_prg_state | Varchar2(1) | 1 | FALSE | FALSE |

取样地点 | Sample_place | Varchar2(1) | 1 | FALSE | FALSE |

取样方式 | Sample_mode | Varchar2(1) | 1 | FALSE | FALSE |

取样代码 | Sample_code | Varchar2(5) | 5 | FALSE | FALSE |

生产合同号 | Contract_no | Varchar2(15) | 15 | FALSE | FALSE |

ORACLE数据库客户端,采用ORACLE的FORM工具制作轧制计划的输入表格画面,操作者在表格画面上填入各种原始数据,然后进行逐项数据检查,确认无误后,点击确认键,原始数据输入完成。

l 轧制计划的状态和存储

l 轧制计划的修改

² 轧制计划的删除

² 删除指定计划的指定批的数据

² 删除指定计划的指定批中指定轧件数据

² 修改批和轧件的特性数据

l 装炉顺序改变

² 轧制计划的装炉顺序改变

² 改变指定计划中指定批的装炉顺序

² 改变指定计划中指定批中的轧件装炉顺序

数据库的客户端,无论是轧制计划的输入,修改和改变装炉顺序,轧制计划显示都有专用的画面方便的进行各种操作,实现轧制计划的编辑和显示。

ORACLE数据库客户端,采用ORACLE的FORM工具制作轧辊数据的输入表格画面,操作者在表格画面上填入各种轧辊原始数据,然后进行逐项数据检查,确认无误后,点击确认键,轧辊数据即自动插入过程控制计算机ORACLE数据库中轧辊数据表中。

l 换辊日期

l 轧辊辊径

l 轧辊凸度

l 轧辊材质

l 轧辊辊长

l 换辊时间

l 轧辊半径

l …

轧制力分配方式。主要目标是在确保轧制力,力矩,功率,速度与咬入角不超限的情况下,尽可能地达到目标厚度与温度。如果需要,规程与压下率再分配被自动实现。

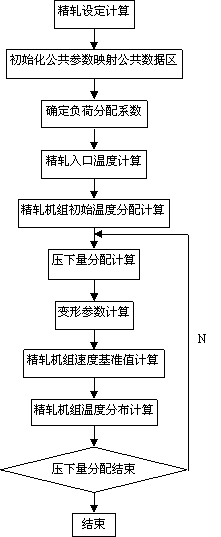

图3.4 精轧机组轧制规程计算框图

图3.5精轧机规程设定模型的结构

该系统使用的精轧数学模型有:

轧制力、轧制功率计算模型;

轧机弹跳计算模型;

带钢温度计算模型;

前滑模型;

张力计算模型等。

精轧机厚度规程设定模型模型表结构如下图3.6所示:

图3.6 精轧机厚度规程设定模型模型表结构

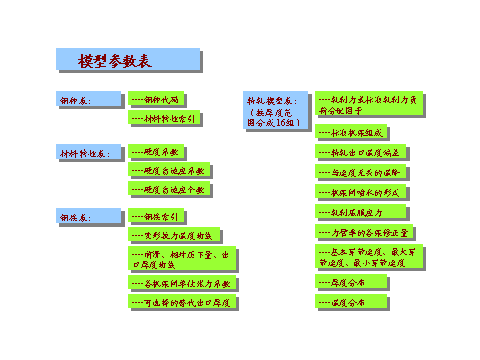

这些模型使用的参数有初始数据(包括来料尺寸、钢种、成品尺寸、精轧出口及卷取机入口处的目标温度)、实测数据(包括带钢温度、轧制力及辊缝值、宽度、厚度等)、设备参数(包括轧辊直径、机架刚度、电机速度、功率等)。上述这些参数都是按确定的数据结构存储在数据表中。如系统参数表SYSCOF中存放工厂轧线设备参数;在模型常数表FMSCOM中存放模型所用的常数;在模型参数表FMSTAB中存放了模型计算和自学习参数;在轧件数据表SRTCOM中存放了每块带钢的初始数据、实测数据、设定计算和自学习结果数据。对控制模型的设定计算和其参数自学习来讲,其主要参数是在参数表FMSTAB中,其结构为:

模型参数表是由五部分内容构成,即钢种表(SQT)、材料特性表(MCT)、钢族表(SFT)、精轧模型表(FRM)。钢种表用来表示每一种轧制的钢种,因而有其钢种代码及相应该钢种的材料特性表索引;材料特性表中含有材料的硬度等级和钢族表索引;钢族表是将钢种分成几类、每一类做为一个钢的家族,即它们在钢的一些物理特性上有近似之处,如变形抗力对温度的变化有类似的趋势等,但在每一钢族中、又选择一钢种定义为该钢族的基本钢,该钢族的其余钢种是以该基本钢为基础允许有±10%变化。精轧模型表按带钢成品厚度和钢族来划分的,控制模型的主要参数都包含在这个表中,如轧制力或轧制功率的标准负荷分配系数、精轧机组穿带温度分布、厚度分布、对机架变形抗力及力臂率的修正系数、该厚度规格的基本穿带速度和最大、最小穿带速度、层流冷却热交换系数等。

精轧轧制规程设定计算主要包括压下制度和速度制度计算两大部份。

压下位置基准值是以下面几个步骤计算得到的:

l 以设备参数为基础(如最大允许轧制力、电机额定功率等),考虑操作员对该成品规格的负荷分配系数修正,计算各机架有效负荷分配系数;

l 由各机架的有效负荷分配系数与要求的成品厚度来计算各机架的出口带钢厚度值、即厚度分布计算;

l 根据各机架的厚度分配来计算各机架的轧制参数(轧制力、轧制功率等);

l 根据轧制参数、厚度分布及各机架刚度来计算各机架的压下位置基准值。

计算步骤为:

1. 计算负荷分配系数

负荷分配系数即根据工作机架的排列个数,将带坯厚度到成品厚度所需要的总负荷按一定比例分配到各工作机架上,负荷分配系数体现了各架的负荷分配关系。计算有效负荷分配系数时,将操作员对各机架的负荷分配系数与该成品规格在模型表中存放的标准负荷分配系数综合考虑。

2. 计算各机架的厚度分配

厚度分配计算原则上采用能耗分配方法,由调试确定以轧制力或轧制功率来计算各架能耗,采用跌代方法计算。系统根据该规格在模型表中的参数,首先计算一组能耗曲线;再根据实际的带坯厚度与要求的成品厚度在计算出的能耗曲线基础上选择满足上述两个厚度要求的一段能耗曲线;再以成品厚度为启始厚度来计算各架按负荷分配系数求得的能耗;根据得出的各机架能耗,在能耗曲线上用插值计算方法获得各架的厚度分配计算值;对计算出的厚度分配要从上游机架开始再做检验,看是否超出工艺限制,若有限制超出时,则根据不同情况重新进行上述厚度分配计算过程。

3. 计算各机架的轧制力能参数

轧制力和轧制功率计算用的是ALEXANDER&FORD公式,该公式参数存放于材料特性表和模型表。

4. 计算压下位置基准值

当各机架的厚度分配及轧制参数确定后,就可用下面的公式来计算各架的压下位置基准值S。

S = H-DS-DH

式中:H—该机架出口带钢厚度值

DS—该机架总的弹跳值

DH—压下位置修正误差

式中的轧机总弹跳量在计算时考虑是由两项内容组成的,一是根据机架的刚度计算的一部分弹跳;二是根据轧辊辊径、辊质和带钢宽度计算的辊系弹跳。而压下位置修正误差包括了压下位置的调零误差、轧辊热膨胀和磨损补偿及通过自学习对辊缝修正。

当以获得要求的精轧出口处带钢头部目标温度为目的的功能选择或未选择时,计算末机架速度的方法也不同。又由于不同的轧制速度引起带钢轧制参数与变形温度都有不同的变化,因而也是采用多重迭代计算精轧机组中的带钢温度分布。

1. 初始温度分布计算

根据设定计算的类型,首先计算精轧机组入口处的温度,然后再按精轧出口目标温度计算出精轧机组总的温降,将此温降与模型表中保存的该钢种规格的温降相比较,比较出的误差按模型表中保存的温降分配比例划分到各机架上,最后再计算出从精轧入口温度到带钢出口目标温度的精轧机组温度分布。此时以模型表中保存的带钢基本穿带速度来计算末机架处的秒流量。

有了初始温度分布后,就可以用前述的计算轧制力、轧制功率的方法进行轧制参数计算,有了轧制参数和各架厚度分配后,就可以用轧制过程中温度分布模型计算精轧机组的温度分布。

2. 精轧机组内热交换计算

带钢在轧制过程中的热交换主要是以四种方式来实现的,即机架间喷水引起的温降、机架间热辐射引起的温降、带钢变形产生的温升和因带钢与轧辊接触引起的温降。在计算精轧机组中轧件温度分布时,就按这四种方式的热交换模型去计算。

3. 末架穿带速度计算

在确定最末工作机架穿带速度的同时,用轧制过程中的温度分布模型将带钢在精轧机组内的温度分布计算出来。末架穿带速度的确定分两种情况。当操作人员未选择以精轧出口目标温度为准来确定末架速度时,就用操作人员选取的机架间喷水配置和末架穿带速度来设定轧机。若选择,就按下列步骤确定末架穿带速度。

以最少的机架间喷水配置为基础,用模型表中保存的最大及最小穿带速度来计算相应的最高及最低精轧出口温度值(TMAX、TMIN)。然后再改变机架间的喷水配置重复计算最高及最低精轧出口温度值。这种改变和重复计算直至所要求的目标出口温度(TO)界于上述两个温度值之间。

计算温度变化比率XI,XI=(TO-TMIN)/(TMAX-TMIN)。根据模型表中保存的温度变化率与速度变化率的关系曲线,用插值计算方法得到速度变化率YI。由模型表中的最大、最小穿带速度(VMAX、VMIN)和关系式YI=(V-VMIN)/(VMAX-VMIN)可求得末架穿带速度V。

4. 各架穿带速度基准值计算

上面得到的末架穿带速度是带钢的速度,而各架的速度基准值是用轧辊的线速度表示的。考虑到轧制过程中的前滑现象,可由带钢速度来计算轧辊线速度。这里的前滑计算是采用一组前滑曲线根据各架出口厚度及该架相对压下量用插值方法计算出的。

5. 加速轧制的设定计算

为减少中间坯在辊道上的温降,提高产量,在穿带过程结束,卷取机建立张力后可进行加速轧制。根据轧件的钢种和规格,可以选定一个加速度值(一般在0.125-0.5m/s2),7个精轧机架实现同步缓加速。在加速过程中,为了保证终轧温度,可能需要调节机架间喷水的水量。

6. AGC增益的计算

根据每块带钢的钢种和规格计算精轧各机架AGC增益量。

在精轧前3-4个机架穿带过程中,可根据实测的轧制力、辊缝和轧制速度与设定值的偏差来调整该架后未穿带机架的辊缝或速度,以便提高带钢头部的尺寸精度。

在整个轧制过程中,周期的采集精轧来料的温度偏差和精轧出口的带钢的温度、厚度和速度的偏差,按照前馈和反馈控制的方式调整轧机的速度或机架间喷水的水量,保证终轧温度的恒定。

l 达到精轧出口目标厚度、温度;

l 遵循要求的负荷分布和压下量分布;

l 轧制力限制;

l 功率限制;

l 单位时间压下量限制;(确保轧件顺利咬入)

l 速度锥限制;

l 轧辊正常咬入和精轧出口温度;

l 轧制力;

l 轧制功率;

l 轧机延伸;

l 前滑;

l 轧制速度。

l 带宽与带厚

l 压下率

l 工作辊半径

l 变形抗力

P=BClC’QPK (9-3)

其中:

P:轧制力;

BC:带钢轧制前后的平均宽度;

lC’:考虑轧辊压扁时的接触弧长;

QP: 应力状态影响系数;

K:变形抗力;

K=1.15s (9-4)

s:高速高温下材料的变形阻力,常数

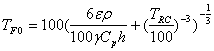

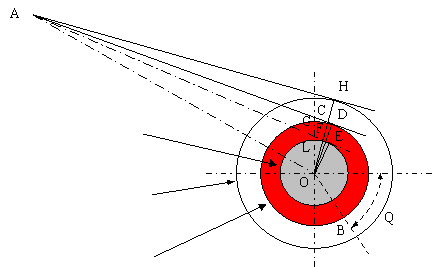

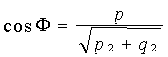

![]() (9-5)

(9-5)

![]() :压下率,

:压下率,![]()

![]() :机架压下量;

:机架压下量;

![]() :工作辊半径;

:工作辊半径;

![]() :出口厚度;

:出口厚度;

![]() (9-6)

(9-6)

![]() :中性角;

:中性角;

![]() (9-7)

(9-7)

![]() (9-8)

(9-8)

![]() (9-9)

(9-9)

![]() :力矩;

:力矩;

P:轧制力;

![]() :接触弧长;

:接触弧长;

![]() :力臂系数;

:力臂系数;

![]()

![]() (9-10)

(9-10)

l 变形温升

l 轧辊接触温降

l 热辐射温降

l 机架间喷淋温降

l 高压水除磷温降

![]() (9-11)

(9-11)

![]() : 机架间喷水温降;

: 机架间喷水温降;

k: 热交换系数;

T:轧件温度;

W:轧件宽度;

Q:冷却水流量;

L:自学习系数;

A、 B:待定常数;

M:秒流量。

![]() (9-12)

(9-12)

(9-13)

(9-13)

P:钢的比热;

:相对压下率;:钢的比重;:精轧出口温度;:精轧入口温度

![]() (9-14)

(9-14)

![]() :轧辊接触热量变化;

:轧辊接触热量变化;

![]() :接触导热系数;

:接触导热系数;

B:轧件宽度;

tB: 轧辊温度;

lc:接触弧长;

a:导温系数;

![]() :接触时间;

:接触时间;

![]() (9-15)

(9-15)

![]() :轧件温度变化;

:轧件温度变化;

hc:轧件平均厚度;

l:轧件长度;

v:轧制速度;

精轧模型轧制力影响系数:

![]() (9-16)

(9-16)

![]() 为比例系数,一般0.3。

为比例系数,一般0.3。

![]() 为张力影响系数;

为张力影响系数;

![]() ;

;

![]() ,

,![]() ,

,![]() 分别为后张力、前张力和平均变形阻力;

分别为后张力、前张力和平均变形阻力;

前滑后滑模型

![]() (9-17)

(9-17)

![]() 为前滑因子;

为前滑因子;

![]() 为道次压下量;

为道次压下量;

![]() 为轧后厚度;

为轧后厚度;

![]() 为轧辊半径;

为轧辊半径;

![]() (9-18)

(9-18)

![]() 为后滑因子;

为后滑因子;

![]() 为坯料厚度;

为坯料厚度;

SIDEGUIDE_POSITION = BAR_WIDTHNESS + CORR (9-19)

式中: BAR_WIDTHNESS:精轧出口宽度 MM

CORR:操作工修正量 MM

SIDEGUIDE_POSITION:精轧侧导板开口度 MM

卷取机侧导板开口度模型:

SIDEGUIDE_POSITION = EXIT_FM_THICKNESS + CORR (9-20)

式中: EXIT_FM_THICKNESS:精轧出口宽度 MM

CORR:操作工修正量 MM

SIDEGUIDE_POSITION:卷取机侧导板开口度 MM

![]() (9-21)

(9-21)

式中: F: 侧导板压力 KN

![]() 杨氏模量 KN/MM2

杨氏模量 KN/MM2

t:卷取温度 ℃

L: 侧导板长度 MM

h : 带钢目标厚度 MM

W:带钢目标宽度 MM

或:

F=FBASE (450+750)/(2*t) KN

FBASE=(h),(0.0,2.0,4.0,8.0,14.0,20.0 MM)->7.7,9.0,12.0,18.0,30.0,42.0KN

或上述两种公式联合使用。

卷取机夹送辊辊缝模型:

EXIT_FM_THICKNESS:精轧出口厚度 MM

TEMP_CORR:温度修正量 MM

:夹送辊辊缝 MM

(9-23)

FEICTION:摩擦系数

TENSION:卷取张力 KN

:函数。

卷取机速度张力设定根据精轧出口速度、厚度、钢种、卷取厚度通过模型表查表得出。

D=2L/αh (9-24)

αh表示在卷取机卷筒上的旋转角度(以弧度表示)

D表示钢卷卷径

L表示与αh相对应的带钢长度

Mz=F*D/2i (9-25)

Mz表示张力矩

F表示张力设定值

i表示传动比

(9-26)Mb表示弯曲力矩

h表示带钢厚度

δy表示屈服系数

L表示带钢宽度

(9-27)K1表示固定部分的转动惯量系数

K2、K3表示取决于卷径变化的变化部分的转动惯量系数

L表示带钢宽度

D表示钢卷卷径

dv/dt表示加速度

系数K1、K2、K3在机组调试期间可以作一些调整,并最后确定。

(9-28)B表示带钢宽度

i表示减速比

ρ表示钢的比重

D0表示卷筒的胀开直径

K表示转动惯量计算修正系数

卷取机摩擦力矩的计算:

长期自学习用于反映长时期缓慢变化因素对参数的影响。长期自学习按以下方式进行:每轧制一卷带钢,都要对长期自学习系数进行一次修正,以加权平均的方法进行修正,加权的原则是要充分考虑遗传效应。

长期自学习的结果按钢种、规格存储于数据表中,在轧制换批次后的第一卷带钢时调出用于作系统参数初始值。

设参数R, ![]() 为旧参数,样本其N各最新有效样本为RL+1, RL+2,…, RL+N, 其长期自学习方法为:

为旧参数,样本其N各最新有效样本为RL+1, RL+2,…, RL+N, 其长期自学习方法为:

![]() (9-29)

(9-29)

其中![]() 为RL+1, RL+1,…, RL+N均值,k>0、k<<1 为长期自学习系数。

为RL+1, RL+1,…, RL+N均值,k>0、k<<1 为长期自学习系数。

短期自学习用于反映短时期缓慢变化因素对参数的影响。短期自学习按以下方式进行:每轧制一卷带钢,都要对短期自学习系数进行一次修正,以加权平均的方法进行修正。

短期自学习的结果按钢种、规格存储于数据表中,在轧制换批次后的第一卷带钢时调出用于作系统参数初始值。

设参数R, ![]() 为旧样本,其短期自学习方法为:

为旧样本,其短期自学习方法为:

![]() (9-30)

(9-30)

其中![]() 为新参数值,0<k<1为自学习系数本次参数计算值。

为新参数值,0<k<1为自学习系数本次参数计算值。

功能:测试系统通信信号可靠性;

功能:检测进程目前所处的状态、优先级;

功能:检测COMMSP共享内存区状态、平均值,参数越界情况;

功能:设定系统输入变量值,检测系统运行状况;

装炉板坯号;

装炉钢卷号;

出炉钢卷号;

下一个出炉下一个钢卷号;

再下一个出炉下一个钢卷号;

再再下一个出炉下一个钢卷号;

此外R2入口激活精轧设定计算,此时R2传送给精轧卷取过程控制计算机通信数据有:

3.11.3 精轧过程控制计算机传送给粗轧过程控制计算机信号

l 修改了轧制计划信息,一旦轧制计划修改完成,精轧卷取过程控制计算机立即将修改了的轧制计划数据传送到数据中心计算机。

l 轧件数据,一旦轧件离开整个轧线或轧件吊销,精轧卷取过程控制计算机立即将轧件数据传送到数据中心计算机,同时释放本块轧件内存。

l 轧制计划数据;数据中心计算机预先将要轧制钢卷轧制计划数据传送到精轧卷取过程控制计算机SYSCOF共享内存区,待粗轧过程控制计算机R2末道次入口将钢卷号传送道精轧卷取过程控制计算机后,由精轧卷取过程控制计算机按钢卷号将本块钢卷轧制计划数据传送到SRTCOM共享内存区。

l 轧辊数据;精轧机各架或精轧前立辊换辊开始后,由精轧卷取过程控制计算机请求数据中心计算机将相应轧辊(工作辊、支撑辊)数据传送到精轧卷取过程控制计算机中。

主要控制上料辊道、装炉辊道、出炉辊道的起停与运转,完成钢坯的输送、入炉和出炉控制。炉区设备布置图如图1所示。

图4-1 加热炉区工艺设备布置图

l 入炉侧操作室CS1:ET200M远程站一个,挂在CPU之DP口上;

l 出炉侧操作室CS2:ET200M远程站一个,挂在CPU之DP口上;

l 入炉侧交流变频辊道A1、A2、A3、A4、A5、A6、A7、A8、A9之变频器挂在一 块Profibus-DP 467网卡上;

l 出炉侧交流变频辊道B1、B2、B3、B4、B5、B6、B7之变频器挂在另一块Profibus-DP 467网卡上。

PLC101的主要控制功能有:

l 加热炉区公共逻辑顺序控制

l 入炉辊道控制

l 出炉辊道控制

l 板坯测长及定位控制

l 加热炉区轧件跟踪控制与加热炉区其它PLC的通讯及逻辑连锁控制

(1) 板坯入炉位置及入炉辊道速度控制

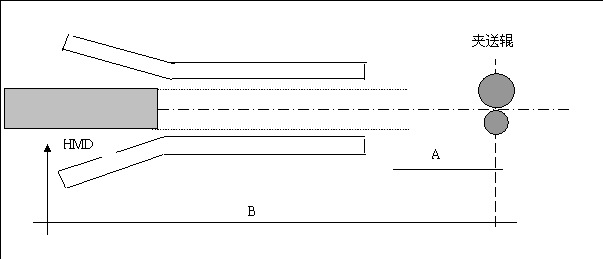

加热炉入炉辊道板坯长度测量

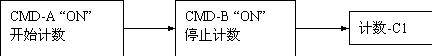

到CMD-B “ON”,计数值为C1

= S1 / C1

到CMD-A “OFF” 计数值为C2

L = S1 + C2 × S1 / C1

加热炉炉前辊道对中

根据坯长和指定的炉列选择最佳的APC的开始点,使板坯在入炉辊道上定位在指定的位置上(最终目的是步进梁上的板坯悬量左右相等)。

坯子长 | 炉列指定 | APC开始 | |

长 尺 | 1列 | “A”,“B” | CMD-B “ON” |

短 尺 | 2列 | “A” | CMD-A “ON” |

“B” | CMD-B “ON” | ||

X = S1 + L / 2

入炉辊道的速度控制

l 手动运转方式

l 自动运转方式

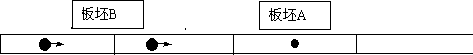

![]()

![]()

![]()

![]()

![]()

图 4-2 A辊道不同情况下的速度运行图

辊道联锁控制

l A辊道联锁的控制

l B辊道联锁的控制

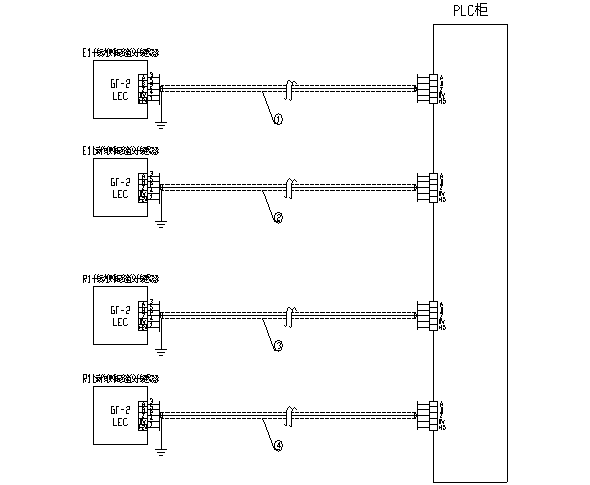

粗轧区的控制分别由PLC201A,PLC201B,PLC202,PLC203,PLC204,PLC205共6台完成。其中PLC201A,PLC201B,PLC202,PLC203控制系统选用西门子公司的S7-400 PLC系统;PLC204,PLC205控制系统选用西门子公司的TDC系统。其粗轧区自动化系统配置见粗轧区系统配置图。

![]()

图5-1 粗轧区设备工艺布置图

l 2个就地操作箱,分别用于对E1/R1、E2/R2轧机进行换辊操作(R2操作箱包括对保温罩的操作);

l 6个就地控制箱(平衡箱、控制箱、换辊箱),分别用于对E1/R1、E2/R2操作侧、传动侧换辊信号进行监控。

l 粗轧区公共逻辑顺序控制

l 粗轧区水,风,电,气公用设施的监督控制

l 粗轧区轧件跟踪

l 粗轧区除鳞箱控制

l 粗轧区换辊及主轴定位控制

(1) 粗轧区轧件跟踪

PLC自动控制系统的主要功能之一。

高压水除鳞控制

式: 高压水除鳞箱

18MPa

15°

160 mm(厚度230 mm)

1650 mm

2对

77.8 L/min (18MPa)

4×29个(喷嘴间距61mm)

: 4×29×77.8L/min=9024 L/min(18MPa)

φ400×1780mm

850、900、800、1050 mm

+800 mm

0~1.5 m/s

10.4

9 根

AC12 KW 750 r/min 调速 9台

HMD跟踪信号开启,管路预充水;

“获得低压” ;

E1、R1及E2、R2轧机主轴定位控制

E1、R1及E2、R2轧机换辊

φ200/φ100×310 mm

≈ 20min

≈ 100t

6200 mm

液压缸: φ250/φ180×6210 mm

20MPa

25/50mm/s

R2换辊:

≤ 10 min

换辊重量: ≈ 76 t

φ320/φ220mm

2800 mm

50/120 mm/s

16 Mpa

196/380 mm/s

φ565mm

φ848mm

196.55

AC 90kW 750/1450 r/min 1台

R2轧机支承辊。

≤60 min

换辊重量: ≈ 160 t

6200 mm

φ400/φ280×6210 mm

20MPa

25/50mm/s

附图xxx。

l 粗轧液压站机旁操作箱1个,用于对该液压站进行就地操作,同时对站内信号进行监控;

l AWC液压站机旁操作箱3个,用于对该液压站进行就地操作,同时对站内信号进行监控;

l 1#稀油润滑站机旁操作箱1个,用于对该润滑站进行就地操作,同时对站内信号进行监控;

l 2#稀油润滑站机旁操作箱1个,用于对该润滑站进行就地操作,同时对站内信号进行监控;

l 高压水泵站机旁操作箱2个,用于对该水泵站进行就地操作,同时对站内信号进行监控;

l 各个站的MCC柜旁均设1个(共5个)机旁控制箱,用于对MCC柜进行监控。

l 粗轧液压站:4台主泵、2台循环泵、4台电加热器、一个电磁水阀及四个电磁溢流阀。

l AWC液压站:9台主泵、2台循环泵、4台电加热器、一个电磁水阀及九个电磁溢流阀。

l 粗轧1#稀油润滑站:2台工作泵、两个电磁溢流阀。

l 粗轧2#稀油润滑站:2台工作泵、两个电磁溢流阀。

l 高压水泵站:5台工作泵、五个电磁溢流阀。

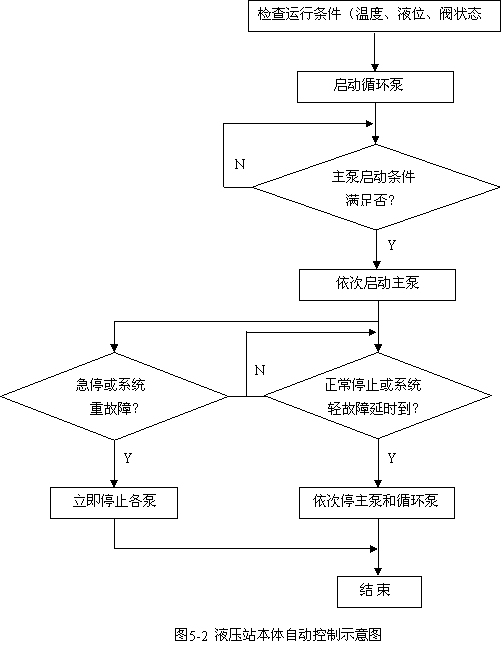

液压站的基本控制思想如下框图5-2。

l 泵的工作/备用选择

l 机旁操作箱的控制

l 粗轧操作室HMI的操作

(1) 粗轧液压站概述

粗轧液压站为E1/R1、E2/R2粗轧机上的辅助液压执行机构提供压力油。

AWC液压站概述

供压力油。该站由PLC201B进行控制。

AWC液压站机旁操作箱

粗轧1#稀油润滑站概述

2的冷却器

1#稀油润滑站机旁操作箱

粗轧2#稀油润滑站概述

2的冷却器

2#稀油润滑站机旁操作箱

高压水泵站概述

10000L

3/min×22Mpa,2台

粗轧E1 & R1区控制的设备有C1至C8辊道、E1机架辊、R1机架辊、E1立辊轧机、R1主轧机、R1压下电机。

区的控制,系统由主框架、远程I/O(ET-200M)组成。

l 操作台CS3-1:远程站ET200M一个,安装于操作台内,用于台面操作、显示, 挂在CPU之DP口上;

l 轧机E1、R1及压下电机速度控制,挂在一块Profibus-DP 467网卡上;

l El与 Rl速度级联控制

l E1逻辑联锁顺序控制

l Rl前后辊道速度控制及其速度级联控制

l Rl速度控制

l Rl压下位置控制

l Rl可逆轧制道次控制

l Rl逻辑联锁顺序控制

l R1前、后推床控制

l 相关辊道与R2跟随控制

(1) R1 轧机的速度控制

φ1350 / φ1230×1780 mm

AC3800KW 28/52 r/min 2台

时,R1开始以咬钢速度运转,准备把钢材咬入;当钢材咬入到R1时,此时设立两个软件定时器,一个叫开始加速定时器设为Ta1,一个叫开始减速定时器设为Td1。开始加速定时器所设的时间很短,当R1负荷继电器信号ON即R1咬入钢坯延时Ta1后升速至轧制速度运行。开始减速定时器设置的目的是保证在钢材尾部离开R1轧机时,其速度恰好等于抛钢速度,当开始减速定时器时间到时,送出抛钢速度直至抛钢。当R1负荷继电器信号OFF时,R1减速为零。然后立即进行R1 APC和R1前后推床位置APC定位控制,在APC定位完成后, R1准备偶道次反向轧制并升速至反向咬钢速度信号且以此速度运转,当钢材从反方向又进入R1时,这时和正方向相同,同时为反方向设立Ta2和Td2(每道次二者数值不同),当钢材在反方向离开R1时,E1侧压APC完成,R1压下APC完成,R1前后推床位置APC完成,此时R1又进行正方向轧制,情况又和第一道次完全一样,如此循环。

0: 轧机空转速度

0: 轧机空转速度

VAi:第i道次咬钢速度

VBi:第i道次轧制速度

VCi:第i道次抛钢速度

a: 加速度

Bi时,就需要进行减速了。此时,图2-x中的第一道次速度曲线应该呈三角形。

如图2-X所示,呈梯形曲线。此时,减速定时器计时单元数值计算如下:

i为除第一道次以外的中间坯长度,它可通过安装在轧机轴上的增量型码盘进行计算,计算公式如下:

i-1为上一道次测长计数器的技术值,N为码盘每转一圈发出的脉冲数,D为R1轧机工作辊径,(1+f)是为了补偿前滑等因素的系数;如果轧机通过减速箱,此公式还需考虑速比。

E1轧机的速度控制

0~1.5~3.7m/s

i = 4.588

AC 1300 KW,110/270 r/min 2台, 左、右主传动电气同步

VE1= (1-ε) VR1

其中:ε--压下率(0<ε<1)

R1区辊道的控制

V辊道 =C (1-ε)V轧机

C — 常数(可调整)

ε— 压下率

压下位置控制

AC150 kW 515/1030 r/min 2台

AC104 kW 550/1100 r/min 1台

30000 kN

2×20000 kN

50 mm

300 mm (最大辊时)

0~20~40 mm/s (电磁离合)

20.6

0.48/0.96 mm/sec (气动离合)

916.7

max. 15000 kN

max. 42000 kN

液压 φ350(φ390)×360mm (柱塞)

16 MPa

S508×24(2)mm

16 MPa

进行辊缝调节,即轧辊调平、轧辊预压靠调零及辊缝设定。当压下传动系统就绪、辅助系统就绪、工作辊平衡介入等条件满足时,可完成上述功能。压下传动系统包括压下电机及回松电机,在正常轧制时回松电机不工作。

l 轧辊调平

左右时,操作员观察压差(操作侧-传动侧)。当压差大于50t时,在HMI上选择调平,离合器断开。压差为正时,由压下电机抬或压传动侧,直至压差小于50t;反之亦然。然后在HMI上选择正常轧制,离合器合上,即可进行轧辊预压靠调零及辊缝设定。

l 轧辊预压靠调零

;此时完成辊缝清零。

l 辊缝设定

△S > △S2,压下电机以最大速度|V|max运行

△S1< △S < △S2, 传动系统按平方根曲线减速;对应压下电机速度V与辊缝偏差ΔS的关系为:

![]()

△S1 > △S,△S→0时,被控对象在控制系统作用下接近目标值。由于系统开环增益迅速增加,难于稳定地无超调地达到目标位置。为此,应使V = 0,动作抱闸,使被控对象停止在定位误差允许的范围

图5-4 压下输出控制示意图

R1推床位置控制

400KN

1780mm(留检修空间≥3450mm)

800mm

100mm/s(单侧)

9000mm

±2mm

±1mm

2×φ125/φ90mm

16 MPa

l 推床定位控制

L0 = L / 1024;

1;

0;

2;

0 + ( n2- n1) × L0。

1。

1(目标值-实际值),对应推床速度V与开口度偏差ΔS的关系为:

![]()

= Vmax ,当|ΔS|小于某一确定值时,V = 0 。由于液压系统响应比电动系统要快,所以根据调试现场情况有时死区范围可设定为零。

V = 0,

粗轧E2 & R2区控制的设备有R2轧机前入口辊道C9至C13,R2轧机前工作辊道C14至C16,R2轧机后工作辊道C17至C19,中间辊道D1至D7,E2机架辊,R2机架辊,E2立辊轧机,R2主轧机,R2压下电机。

区的控制,系统由主框架、远程I/O(ET-200M)组成。

l 操作台CS3-2:远程站ET200M一个,安装于操作台内,用于台面操作、显示,挂在CPU之DP口上;

l 轧机E2、R2及压下电机速度控制,挂在一块Profibus-DP 467网卡上。

l E2与 R2速度级联控制

l E2逻辑联锁顺序控制

l R2前后辊道速度控制及其速度级联控制

l R2速度控制

l R2电动压下位置控制

l R2可逆轧制道次控制

l R2逻辑联锁顺序控制

l R2前、后推床控制

l 辊道与R1跟随控制

(1) R2 轧机的速度控制

用途:将R1粗轧后的板坯与R2水平轧机一起经3~5道次轧制,轧制成32~50mm厚的中间坯。

0~2.4~6m/s

i = 4.19

Φ1200 / Φ1100×650mm(Φ1350mm)

AC 1500 KW 160 / 400 r/min 2台

φ1200 / φ1100×1780 mm

0~2.8~6.3 m/s

AC 7500KW 45 / 100 r/min 2台

45 / 100r/min

时,R2开始以咬钢速度运转,准备把钢材咬入;当钢材咬入到R2时,此时设立两个软件定时器,一个叫开始加速定时器设为Ta1,一个叫开始减速定时器设为Td1。开始加速定时器所设的时间很短,当R2负荷继电器信号ON即R2咬入钢坯延时Ta1后升速至轧制速度运行。开始减速定时器设置的目的是保证在钢材尾部离开R2轧机时,其速度恰好等于抛钢速度,当开始减速定时器时间到时,送出抛钢速度直至抛钢。当R2负荷继电器信号OFF时,R2减速为零。然后立即进行R2 APC和R2前后推床位置APC定位控制,在APC定位完成后, R2准备偶道次反向轧制并升速至反向咬钢速度信号且以此速度运转,当钢材从反方向又进入R2时,这时和正方向相同,同时为反方向设立Ta2和Td2(每道次二者数值不同),当钢材在反方向离开R2时,E2侧压APC完成,R2压下APC完成,R2前后推床位置APC完成,此时R2又进行正方向轧制,情况又和第一道次完全一样,如此循环。

图5-5可逆轧机R2轧制速度曲线

图5-5可逆轧机R2轧制速度曲线

0: 轧机空转速度

VAi:第i道次咬钢速度

VBi:第i道次轧制速度

VCi:第i道次抛钢速度

a: 加速度

E2轧机的速度控制

0~2.4~6m/s

i = 4.19

Φ1200/Φ1100×650mm(Φ1350mm)

AC 1500 KW 160/400 r/min 2台

VE2= (1-ε) VR2

R2轧机前后辊道的控制

V辊道 =C (1- ε)V轧机

C--常数(可调整)

ε—压下率

R2轧机后辊道的摆动控制

摆动条件

l 根据过程机的要求

l 根据操作员的要求

l 在精轧机及卷取机发生紧急停机时

B 摆动速度图形

R2电动压下位置控制

电动APC + 液压HGC

S560×50mm

21.45

0~20~40 mm/s(电磁离合)

AC 300 kW 515/1030 rpm 2台

进行辊缝调节,即轧辊调平、轧辊预压靠调零及辊缝设定。当压下传动系统就绪、辅助系统就绪、工作辊平衡介入,可完成这些功能。

l 轧辊调平

左右时,操作员观察压差(操作侧-传动侧)。当压差大于50t时,在HMI上选择调平,离合器断开。压差为正时,由压下电机抬或压传动侧,直至压差小于50t;反之亦然。然后在HMI上选择正常轧制,离合器合上,即可进行轧辊预压靠调零及辊缝设定。

l 轧辊预压靠调零

l 辊缝设定

(a)位置误差△S>△S2,压下电机以最大速度|V|max运行

(b)当△S1<△S<△S2, 传动系统按平方根曲线减速;对应压下电机速度V与辊缝偏差

![]()

)当△S1>△S,△S→0时,被控对象在控制系统作用下接近目标值。由于系统开环增益迅速增加,难于稳定地无超调地达到目标位置。为此,应使V=0,动作抱闸,使被控对象停止在定位误差允许的范围

R2推床位置控制

型式: 液压、齿轮、齿条式,推板入口侧为喇叭形。

400KN

1780 mm(留检修空间≥3450mm)

800 mm

100 mm/s(单侧)

±2mm

±1mm

9000 mm

2×φ125 / φ90 mm

16 Mpa

l 推床定位控制

1 推床手动控制

推床基准位标定

推床自动定位控制原理

0=L/1024;

1;

0;

2;

= S0 +( n2- n1)× L0。

1

1(目标值-实际值),对应推床速度V与开口度偏差ΔS的关系为:

![]()

max ,当|ΔS|小于某一确定值时,V=0 。由于液压系统响应比电动系统要快,所以根据调试现场情况有时死区范围可设定为零。

V=0

自动宽度控制,系统由主框架、远程I/O(ET-200)组成。

l 远程站ET200M两个,分别控制E1、E2 AWC阀台及伺服阀,挂在TDC Profibus-DP网卡上

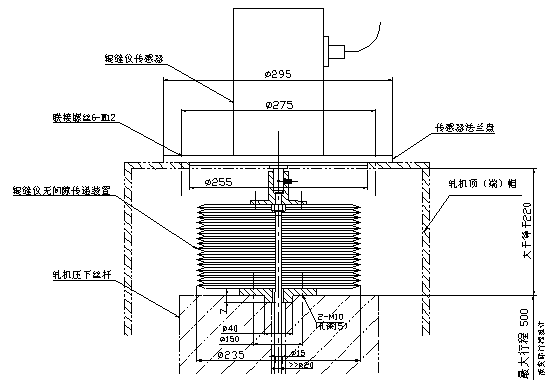

为了实现自动宽度控制,粗轧区立辊设计成电动加液压的系统,电动侧调机构进行立辊开口度设定,而液压微调系统用于自动宽度控制。

l E1、E2位置控制

l E1、E2短行程控制

l E1、E2自动宽度控制

8000KN

2×5000KN(检测9050 KN)

1780mm

850mm

1780mm

850mm

S300 ×24mm

6.4

0~25~55 mm/s

AC 220KW 400 / 1000r/min 2台

φ220 / φ140×1620mm

80 mm/s

23MPa(差动)

φ220 / φ140×670mm

50 mm/s

12MPa(差动)

Φ550 / Φ510 mm

单侧 50 mm

25 MPa

50mm/s

(1) E1、E2位置控制

进行两辊间开口度调节,两台侧压下电机可分别单动也可联动。其控制内容包括轧辊基准位标定及辊缝设定。控制方式与R1压下相同。

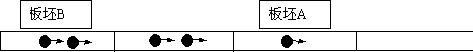

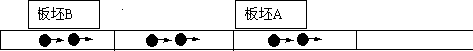

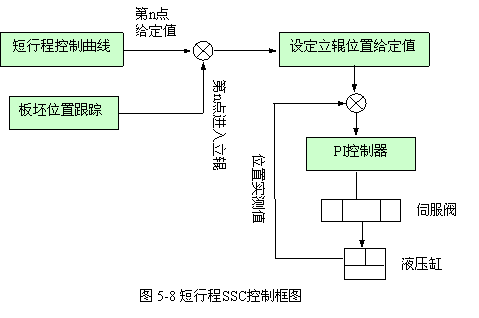

E1、E2短行程控制

![]()

![]()

![]()

![]()

![]()

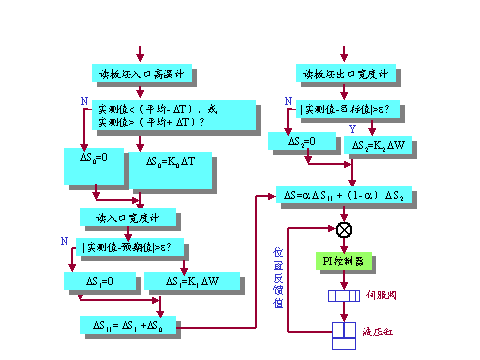

自动宽度控制AWC

自动宽度控制AWC有前馈控制(FF-AWC),轧制力反馈控制(RF-AWC)。其程序框图如下所示。

l 前馈控制(FF-AWC)

l 轧制力反馈控制(RF-AWC)

S=K(P-P0)/M

P0 – 零调压力

M – 轧机刚度

K – 系数

阀台及伺服阀等。

l 远程站ET200M两个,分别放在R2传动侧、操作侧,用于控制R2 AGC阀台及伺服阀,挂在TDC Profibus-DP网卡上。

l R2液压APC控制

l R2液压AGC控制

φ1200/φ1100×1780 mm

φ1600/φ1450×1780 mm

轧制压力: 40000 KN

2×25000KN

最大压下量: 50mm

max): 300 mm(最大辊径时)

电动APC+液压HGC

缸直径: φ1050 /φ980mm

压下行程: 50 mm

压下速度(对称点): 5 mm/s

工作压力: 25 MPa

(1) R2液压APC

l 液压压下手动位置控制

l 液压压下自动位置控制

QL1不等于QL2 时,导致压下缸上、下运动时的速度不同,流量增益不同,调节性能不同。为保证压下缸上、下运动时速度相同,须根据压下缸无杆腔压力值对压下缸进行流量补偿控制,使等效的负载流量不随负载压力变化。

R2液压AGC

![]() +A ┄┄┄┄┄┄┄┄┄┄┄ (1)

+A ┄┄┄┄┄┄┄┄┄┄┄ (1)

△S + ![]() ┄┄┄┄┄┄┄┄┄┄┄(2)

┄┄┄┄┄┄┄┄┄┄┄(2)

![]()

A: 弹跳方程校正值[mm]

P0: 调零压力[Ton]

α:弹跳方程修正值[mm]

![]() :油膜厚度的变化引起的辊缝变化[mm]

:油膜厚度的变化引起的辊缝变化[mm]

┄┄┄┄┄┄┄ (9)

┄┄┄┄┄┄┄ (9)

N一轧辊转速;

P一轧制压力;

a、b一常数。

S: 机械辊缝,实际测量值[mm]

![]() :K时刻消除轧件扰动需要的辊缝调节量[mm]

:K时刻消除轧件扰动需要的辊缝调节量[mm]

![]() :K时刻轧件扰动压力[Ton]

:K时刻轧件扰动压力[Ton]

△PS: 辊缝调节产生的压力变化[Ton]

Q: 塑性系数[Ton/mm]

M: 轧机刚度,

ΔPk: k时刻实测压力偏差值[Ton]

MC: 当量刚度,

C: 当量刚度系数[-]

┄┄┄┄┄┄┄┄┄┄┄ (10)![]() : 机架塑性系数[Ton/mm]

: 机架塑性系数[Ton/mm]

![]() : 机架轧制力设定值[Ton]

: 机架轧制力设定值[Ton]

![]() : 机架入口厚度[mm]

: 机架入口厚度[mm]

厚度锁定有两种方式:

AGC相关的补偿功能

l 支撑辊油膜厚度补偿

。它的影响通过校正DAGC的辊缝零点实现补偿。油膜厚度与压力和速度关系见前面的公式(9)。

l 轧辊偏心补偿

125点、采集N= 125点轧制力:Px(0)、Px(1)、Px(2)…Px(n-1),并在轧制过程中滑动计算前述125点轧制压力的平均值,公式如下:

l 轧机刚度补偿

=式中,M0为全辊面测量时的轧机刚度值

以下控制功能在操作台实现。

。系统配置见飞剪PLC301系统简图。

: 工业以太网通讯模板

Profibus-DP网通讯模板

工业以太网通讯模板连接到以太网上,完成与HMI、其它PLC的通讯。

l 飞剪前辊道速度控制

l 飞剪前侧导板控制

l 飞剪机架辊运转控制

l 飞剪自动控制(切头、切尾)

l 飞剪手动控制(切头、切尾、紧急剪切、换刀控制等)

l 除磷箱入口夹送辊速度、压下控制

l 除磷箱内辊道速度控制

l 除磷箱出口夹送辊速度、压下控制

l 高压水除鳞开闭控制

l 除鳞箱盖开闭控制

1 现场点动

手动剪切

自动剪切

² 头部剪切长度(mm)

² 尾部剪切长度(mm)

² 速度超前率(0~10%)

² 速度滞后率(0~10%)

1 热金属检测器(HMD)方式

测量辊/夹送辊(PR)方式

测量辊上的脉冲发生器实现的;而带钢尾部速度的检测是通过安装在除鳞箱出口夹送辊上的脉冲发生器实现的。

HMD-A检得时开始对测量辊的速度进行测量,HMD-B检得时开始启动剪切定时器,定时时间到则开始剪切。

尾部剪切时,HMD-A检失时开始对夹送辊的速度进行测量,HMD-B检失时开始启动剪切定时器,定时时间到则开始剪切。b,头部剪切的超前率为h,则飞剪的剪切速度VC为

C=(1 + h)Vb (1)

b与剪

C之差。故:

- TC (2)

)/ Vb (3)

)+(Vc / 2a) (4)

h为操作员设定的头部剪切长度;Lr为HMD-B到剪切点的距离;S为剪刃从停车点到剪切点的弧长;a为转鼓的加速度。

b’,尾部剪切的滞后率为l,则飞剪的剪切速度Vc’为

c’=(1-l)Vb’ (5)

b’与剪刃到达剪切点的时间Tc’之差。故:

b’- Tc’ (6)

b’=(Lr- Lt)/Vb’ (7)

c’=(S/ Vc’)+(Vc’/2a) (8)

t为操作员设定的尾部剪切长度。

线性位移传感器检测实际侧导板的开口度。两个接近开关用于检测侧导板的最大和最小开口度。

l 手动方式:由操作工从操作台以慢速开闭侧导板。

l 自动方式:由操作工从HMI设定侧导板的开口度。

l 计算机方式:由过程机设定侧导板的开口度。

l 飞剪前辊道速度控制

² 用途:把中间坯移送到飞剪进行头尾剪切。

² 型式: 交流电机(调速11台)。

l 飞剪机架辊运转控制

² 用途:把中间坯移送到飞剪进行头尾剪切。

² 型式: 交流电机(调速1台)。

l 精轧机前除鳞机控制

² 用途:用以清除板坯上的二次氧化铁皮,并将板坯送入精轧机中。

² 包括:

传动电动机型式: 交流电机(调速2台)

压下型式:气液压下

传动电动机型式: 交流电机(调速3台)。

l 除磷箱出口夹送辊速度、压下控制

² 传动电动机型式: 交流电机(调速1台)。

² 压下型式:气动压下

l 高压水除鳞开闭控制

² 型式:上下各2组除鳞集水管;喷咀数量: 4×37个。

l 除鳞箱盖开闭控制

² 型式:上盖液压缸驱动开闭。

6.2 精轧区公共逻辑及介子控制系统PLC302A、PLC302B

。系统配置见附图一:公共逻辑PLC302A系统简图。

主框架包括模板如下:

:工业以太网通讯模板

ET200M远程站包括模板如下:

工业以太网通讯模板连接到以太网上,完成与HMI、其它PLC的通讯。

DP接口通过Profibus-DP网连接8个ET200M远程站:

l 精轧区侧导板的控制

l 精轧机换辊的控制

l 精轧区公共逻辑(风、水、油、电、气)

l 轧辊冷却水的控制

l 机架间冷却水的控制

l 仪表管理

HMI设定的侧导板开口度自动进行侧导板位置控制,保证带钢顺利进入轧机。

l 侧导板进出手动控制

l 侧导板升降手动控制

l 侧导板定位控制

² 侧导板手动定位控制

² 侧导板零位标定

² 侧导板自动定位控制原理

0 = L / 16384;

1;

0;

2;

0 + ( n2- n1) × L0。

1

1- Sx (目标值-实际值),对应侧导板速度V与开口度偏差ΔS的关系为:

![]()

l F1~F7精轧机工作辊换辊装置

l F1~F7精轧机支承辊换辊机

PLC控制轧辊冷却水阀、氧化铁皮抑制水阀、烟尘抑制装置的开闭。

采用带钢强冷却, F4~F7之间采用带钢冷却,控制轧制温度。

机架间冷却水的控制目的,是保证轧件的精轧出口温度保持在目标温度范围内。终轧目标温度的实现是由各冷却装置流量调节的内环及温度反馈控制的外环完成。

PLC仪表正常信号、计算机给定/手动给定信号、宽度超限信号、带钢进入视区信号。当该仪表正常且选择手动方式时,在仪表上手动设定测宽仪量程;若选择计算机给定,测宽仪量程通过以太网由HMI或过程机给定。只有当带钢到来信号有效时,才能采集带钢宽度及设定宽度与实际测量宽度的差值。PLC将采集到的有效轧件宽度及宽度偏差信号经滤波处理和量纲转换后送以太网供过程计算机、HMI和其他PLC使用。

302B.OYZ.352.003。

302B的主框架通过Profibus网连接14个ET200M,分别控制14个远程站。具体如下:

PLC302B与公共逻辑PLC303A之间连成MPI网,完成彼此之间的控制信号交换。

四个电磁溢流阀。

九个电磁溢流阀。

三个电磁溢流阀。

两个电磁溢流阀。

三个电磁溢流阀。

两个电磁溢流阀。

液压站的基本控制思想

操作方式

油箱装置:筒形结构,中间带隔板的不锈钢油箱,容积8000L。油箱上还装有液位信号器、温度开关、电加热器、空气滤清器等装置。

主工作泵装置:4台型号为A4VSO250DR的恒压变量轴向柱塞泵,3+1工作制

2的冷却器

2的冷却器

2的冷却器

2的冷却器

主框架包括模板如下:

GDM网接口模板

ET200M远程站包括模板如下:

工业以太网通讯模板连接到以太网上,完成与HMI的通讯。

接口模板上。

l 精轧机架的速度主令控制;

l 活套起、落套控制;

l 活套高度调节控制;

l 活套张力调节控制。

l 精轧区带钢头尾跟踪;

1 秒流量方程

1h1v1 = B2h2v2 = … = Bihivi = 常数

Bi――第i机架出口处带钢的宽度

i――第i机架出口处带钢的厚度

i――第i机架出口处带钢的速度

= 1, 2, 3, …,n

1v1 = h2v2 = … = hivi = 常数

i = Voi(1+fi)

Voi = hn*(1+fn) * Von /(hi*(1+fi))

fn―― 末机架的前滑值

i―― 第i机架的前滑值

oi―― 第i机架的轧辊线速度

on―― 末机架的轧辊线速度

秒流量方程仅仅适用于稳定轧制状态。在实际轧制过程中,要保持各机架的“秒流量”相等,会受到很多工艺因素制约,况且各工艺参数之间还存在比较复杂的关系。当对机架间活套进行调节时,各机架的秒流量便不再相等。2 轧机主速度设定

轧机主速度调节

i = △ViR+△ViAGC +△ViLC +△Vis

△ViR ―― 人工速度精调量

iAGC ―― AGC速度补偿量

iLC ―― 活套高度闭环调节量

is ―― 下游机架来的级联调节量

i表示第i机架〔i = 1 ~ (n-1)〕,n为末机架。末机架的速度作为基准值而不调节,调节时的级联方向是下游向上游机架进行,即所谓逆调。在实际控制过程中,每个控制周期均按照轧线的逆流方向逐机架计算级联量,以保证各机架级联调节信号无滞后地进入各机架速度输出中,以保证轧制过程的稳定性。

PLC302主要完成以下速度主令控制功能:

l 速度主令控制用于设定FE1、7个精轧机架的速度。

l 精轧机的速度分为咬入时穿带速度,升速完毕后的轧制速度以及抛钢速度。为了便于带钢顺利咬入,精轧机的穿带速度不宜太高。当穿带完毕,轧机升速,但此时的加速度应较小。当卷取机已经卷上带钢后进行第二次升速,此时的加速度可以选择较大。抛钢速度会影响带钢尾部是否出现摆动,所以在抛钢前,轧机速度应该降低到一个合适的抛钢速度。

l 精轧主操作台的主传动控制方式选择“自动”方式,精轧操作室HMI选择过程机投入(PSU ON)时,精轧机各机架的速度基准值由过程计算机设定; 选择过程机禁止(PSU OFF)时,精轧机各机架的速度基准值由HMI设定。

l 在轧制过程中,若一个机架的电机电流、速度达到限幅值,所有精轧机的速度按照速度主令控制系数应逐渐下降,每扫描周期下降2‰,下降至限幅状态消除;如果下降至速度基准值的85%,限幅状态仍未消除,则速度基准保持在原速度基准值的85%,同时给出报警信息。电流限幅达到信号在轧制本卷带钢过程中应一直保存并予以显示,且不允许轧机升速,直到轧完本卷带钢。在本架抛钢后后,若速度主令系数小于1时,自动恢复速度主令系数为1。

l 在轧制过程中,若一个使用的机架出现停车故障,则发出全线快停信号。

l 在轧制过程中,操作人员可通过8个微调操作开关使每个机架的速度在设定值的基础上调节±5%。操作人员通过键盘可将速度的微调量清零。“自动”方式下,微调操作开关用作精调;“手动”方式下,微调操作开关用作粗调。

l 在换辊后,为防止工作辊和支撑辊间产生打滑,升速过程要使用较慢的速度斜坡。

l 点动既可以单独点动,也可以联合点动,点动速度为最大速度的±10%,在联合点动时,相应机架及其上游机架同时点动运行。

PID算法计算。其公式为:

Er-调节控制量;

= Eia+ E(i+1)a×Vi/ V(i+1)

ia-本活套的偏差量

(i+1)a×Vi / V(i+1)-下游活套折算偏差量

i-速度基准值

, 2,3,4,5

l 带钢头部的跟踪可用于活套起套控制和打开测厚仪光闸的控制;

l 带钢尾部的跟踪可用于活套落套控制和关闭测厚仪光闸的控制。

1:张力矩

2:活套支撑的带钢重量所产生的重力矩

3:活套自重不平衡力矩

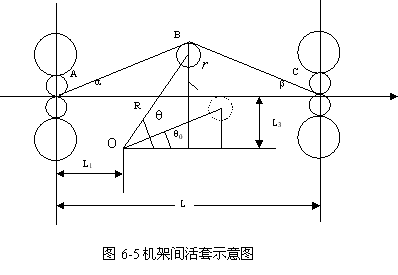

a和b不能在线测量,需将其转换为对活套角q的表达式。

,3:活套支点到轧制线的高度;

q:活套角;R:活套臂长;r:活套辊半径;L:机架间间距;

B:带钢宽度;H:带钢厚度;g:带钢比重;

W:活套辊重力矩(活套辊重力与活套臂长之积)。

d的单位是kg/mm2。

l 手动、自动选择

l 单机架、联动选择

l 轧线区域工作(精轧区)正常/故障信号灯选择(不由PLC控制)

l 精轧机区域复位

l 精轧机急停及快停

l F1E、F1~F7的正反向点动

l F1E、F1~F7的增减速速度干预(手动方式下为粗调、自动方式下为精调)

l 自动确认

l 精轧机组的启动、与停止

l 机架选择(空过/使用)

l 速度复位,F1E、F1~F7速度微调清零

l 轧机的速度设定

l 活套L1~L6工作位置设定(度)

l F1E辊径、F1~F7工作辊、支撑辊辊径、垫板厚度输入(mm)

l 过程机数据设定功能使用/禁用

l F1E、F1~F7主传动装置合/分闸

l F1~F7主轴定位起动

l 轧机电流及速度棒图

l 速度调节量

l 机架是否使用

l 主传动是否准备好、合闸状态

l F1~F7速度、电流超限

l F1~F7咬钢、抛钢

l F1~F7工作辊径已接收

l 轧制力

l 机架选择,选择F1-F7空过/使用

l 轧机的速度设定

l 过程机数据设定允许

l 主传动是否准备好

l F1~F7电流超限

l F1~F7咬钢、抛钢

l 轧机电流及速度棒图

l 速度调节量

l 轧制力

控制系统PLC304采用西门子TDC控制器。系统配置F1E/F1 HAGC PLC304系统简图。

主框架包括模板如下:

GDM网接口模板

工业以太网通讯模板连接到以太网上,完成与HMI的通讯。

接口模板上。

l 精轧F1E侧压下位置控制

l F1机架轧辊平衡控制

l F1机架液压压下控制

l F1机架弯辊压力控制

l F1机架轧辊横移控制

l F1机架液压AGC控制

l F1~F7全部采用全液压HAGC,增加了压下的快速性,提高板厚的精度;

l F1~F7全部采用液压弯辊,以保证板形的精度;

l F1~F7全部采用液压轧辊平衡;

l F1~F7机架上设置工作辊轴向窜动HCW,上下工作辊在液压缸作用下轴向窜动;

1 液压APC

如图2-x所示。

2 液压AGC

运行方式:

l LOCK-ON方式:以计算各机架头部平均厚度为目标厚度锁定各机架的轧制力和辊缝,进行自动厚度调节,追求同板差最小。

l HOLD方式:以前一块带钢头部锁定值作为本次锁定值进行本块带钢自动厚度调节。

控制方式:

压力AGC:

监控AGC:

死区值,不调节;

死区值,计算辊缝调节量△s:

允许辊缝调节量(一个采控周期内),仅调节Fi压下;否则,辊缝调节余量向上游机架分配。

负荷再分配

DAGC算法

动态设定型AGC(DAGC)是以在各种扰动作用下保持出口厚度恒定的充要条件,以压力AGC参数方程为基础推出的。DAGC的特点是响应速度快、稳定性好、调试操作十分简便。DAGC的参数方程正确反映了厚控过程规律,从而得出可变刚度公式,即动态设定型变刚度厚控方法,公式如下。

M:轧机刚度系数;

ΔPk :k时刻实测压力增量值;MC :当量刚度;C:可变刚度系数

其中: ΔSn :n步采样控制的辊缝值;

ΔPd :阶跃扰动压力值;

ΔKB : 控制系统的参数

计算Q的简化公式为:

![]()

![]() :i机架塑性系数;

:i机架塑性系数;