第一章 工程概况

某热电站第期工程有6台蒸发量220t/h燃油锅炉,为减少城市污染,根据国家对烟气中SO2排放的规定,设一座180m高钢筋混凝土烟囱。

烟囱采用环形刚性基础,持力层在-9.7m处的天然砂卵石层上,承载力取400kN/m2。-6.5m设人防室,顶板厚40cm。基础底直径24m,10m处筒身直径18.26m,筒首内径5.5m,有竖向凹槽状花饰。标高在20m以下,壁厚为60cm;标高20m-180m,壁厚由60cm缩小为16cm。

筒身分两个坡度,20m以下为10%,20m以上为2.5%,内壁20m-150m处为2.2%。

筒壁混凝土为C30石英砂重混凝土,隔热层为10cm厚加气混凝土块,内衬为12cm厚C20陶粒混凝土。沿全高每10m设一道牛腿。

第二章 施工部署

施工部署根据施工环境、设备情况、劳动力的技术能力作以下安排。

一、工期安排

基础挖土到混凝土浇筑、回填土完毕共99个工作日。±0m-5.4m为12d,5.4m滑升到180m为60d。

二、工序安排

全套滑模装置包括操作平台、模板、千斤顶与支承杆。为适应构筑物结构尺寸变化,计划进行三次组模。第一次平台组装的标高(指辐射梁上翼缘)为+7.5m,混凝土筒壁的标高为+6m;第二次改装平台标高为+20.65m,混凝土停歇在+19.5m圈梁下平;第三次改装平台标高为107.7m,混凝土停歇在107m。

第三章 施工进度

施工进度的快慢,取决于能否保证连续施工,针对具体情况应采取以下措施。

(1) 保证用电,除外部供电外,自设120kW发电机一台。

(2)坚持小到中雨、风力小于5级时施工作业不停。

(3)组织专门的排除施工障碍小组,解决临时遇到的问题,同时负责对悬索拉杆、上下钢圈、斜撑、护身栏、活动围圈及吊挂脚手板等维修及中间拆改工作。准备工作小组要根据方案计划,插入各项工作,为整体顺利连续滑升施工创造条件。

(4)中间平台的改装工作必须按统一安排的计划和方案有步骤地实施。

施工进度计划见下表。

施 工 项 目 | 计 划 进 度 | 计划滑升高度(m) |

现场设施准备、平台、模板组装与结构安装试验 | 7月15日-8月30日 |

|

+6—19.5m滑升 | 9月1日-9月6日 | 13.5 |

第二次台模平台改装 | 9月7日-9月10日 |

|

+19.5—106.76m滑升 | 9月10日-10月5日 | 87.26 |

第三次平台模板改装 | 10月6日-10月8日 |

|

+106.76—180.15m滑升 | 10月9日-10月29日 | 73.39 |

第四章 施工准备

一、操作平台的设计

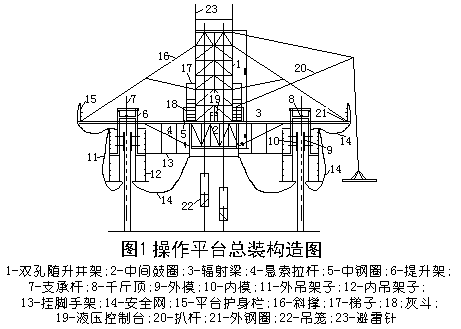

操作平台采用辐射状空间下撑式悬索结构,由辐射梁、悬索拉杆、中间鼓圈等三个主要部分组成。中间鼓圈由上下内钢圈与腹杆组合而成,见图1。

根据始滑升标高和计算结果,第一次组装平台直径为18.84m,设40对12号槽钢辐射染,40根Ф16mm悬索拉杆,分别用螺栓与花篮螺栓连接在内环梁的上下钢圈上。为了加强平台的整体刚度,在副射梁下加设中钢圈和外钢圈,主要作用是安装平台护身栏及双孔随升井架的四根斜撑。

平台荷载(包括设备重量)分三个部分分别计算,即中心环梁(包括双孔井架、吊笼、信号室、电工间及液压操作室等);平台部分;提升架部分(包括内外吊脚手架、模板系统及滑升的摩阻力等)。

静荷载超载系数取1.1,活荷载取1.2,动力系数取1.2(吊笼上升时考虑)。模板滑升时的摩阻力,从试验表明与滑升速度(指施工连续性)、气温、模板表面的光滑程度有关,可根据施工季节与施工熟练程度选用1.5-3.0kN/m2。本工程因常温施工,并采用新钢模板,且连续作业,因此可取下限值。操作平台上的施工荷载可综合考虑取1.0-1.5kN/m2,包括操作人员、小型机具及临时存料。静荷载按实际情况选取。

荷载组合按两种情况分别计算。第一种组合是整个平台进入滑升状态,这时的荷载主要由全部自重、模板的摩阻力及平台上的施工荷载三部分组成;第二种组合是当滑升停止,吊笼满载运行、平台处于浇筑混凝土状态,这时的荷载主要是全部自重、导索的张紧力及吊笼重量(包括自重、混凝土及乘人)等组成。第一种组合用于计算所需千斤顶及支承杆的数量,第二种组合用于计算平台各杆的内力。

除上述两种荷载组合外,计算荷载的部位也分两种情况:一是操作平台处于最大直径的部位;二是中间改装时,操作平台拆除部分辐射梁、提升架及千斤顶后最大直径的部位。如果中间改装后辐射梁根数不变,则不另计算。

荷载组合数值如下:

+6.0m时首次平台组装,平台面积219m2。

(1)上料时: 静荷载 450kN

活荷载 270kN

合 计 720kN

(2)滑升时: 静荷载 450kN

活荷载 390kN

合 计 840kN

滑升起始选择从烟道口下部开始。千斤顶选用GYD-35型滚珠式液压千斤顶,相应配Ф25支承杆。

千斤顶数量:∑Pmax=840kN,Nmin=840÷15=56台,取60台。

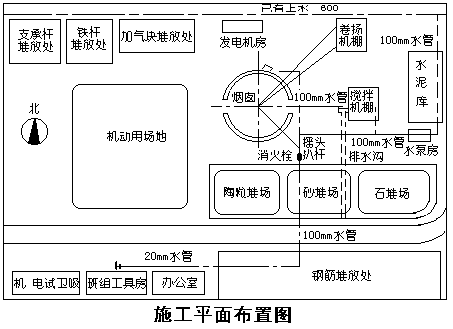

二、施工场地与道路

施工场地应抄平并碾压平整。场地平整的同时,根据施工平面布置,按汽车路线做成6m宽焦渣路面,转角处直径不小于10m。

三、施工期间现场用水计算

施工用水:q1=K1((∑Q1.M.K2)÷(8×3600)) K1取1.15,K2取1.5,

则 q1=1.15(((10×250+10×300)×1.5)÷(8×3600))=0.33L/s

生活用水:q2=(P1.N2.K3)÷(t×8×3600) 式中N2为20L/人班

则 q2=(210×20×1.5)÷(1.5×8×3600)=0.15L/s

消防用水:q2可选用q3=10L/s

供水管径计算:![]()

υ选用1.5m/s,Q=10L/s

四、施工用电量计算

钢筋加工设备 22.5kW

搅拌机 2 台 20kW

卷扬机 5 台 45kW

交流电焊机4台 80kVA

振捣器4台 5kW

液压滑模设备 7.5kW

其他小型机具与照明 20kW

因此,P=1.00×(0.7×120/0.75+0.6×80)=176kVA

选用180kVA变压器1台。

五、临时设施

搅拌机棚48m2,水泥库160m2,现场搭活动工棚330m2。

第五章 劳动组织

由于工种多,工程量与劳动力的配备不可能完全均衡,因此,台上、台下均采取专业混合相结合的综合劳动组织形式,强调分工协作。劳动力配备见下表。

工 种 | 台 上 作 业 班 | 台 下 作 业 班 | ||

6m-107m | 107m-180m | 6m-107m | 107m-180m | |

木工 | 6 | 4 |

|

|

钢筋工 | 8 | 6 | 2 | 2 |

混凝土工 | 12 | 8 | 22 | 19 |

抹灰工 | 4 | 4 |

|

|

架子工 | 2 | 2 | 1 | 1 |

电焊工 | 2 | 2 |

|

|

电工 | 2 | 2 |

|

|

机工 | 3 | 3 | 7 | 7 |

信号号 | 1 | 1 | 1 | 1 |

导索 |

|

| 2 | 2 |

激光 |

|

| 1 | 1 |

值班班长 | 1 | 1 | 1 | 1 |

合计 | 41 | 33 | 37 | 34 |

注:3个班总计:6m-107m为234人,107m-180m为201人。

第六章 施工总平面布置

施工总平面布置见下图。

第七章 雨季施工措施

烟囱滑升一般选择在常温季节,雨期施工采取小到中雨一般不停工的原则,其措施是:

(1)严格控制水灰比,加水量只许偏少,绝不能加多。经常测定砂、石含水率,以利掌握加水量。

(2)水平运输车上加防雨设施覆盖。

(3)浇筑混凝土时,在提升架上架设防雨棚,混凝土浇筑完毕后应覆盖塑料布。

(4)施工人员均应配备雨衣、雨裤。

(5)运输混凝土的道路应铺设平整,并按规定做泛水,设置排水沟。

第八章 主要项目施工方法

一、筒身施工工艺流程

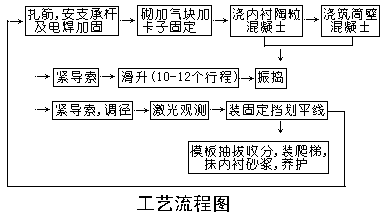

从20m标高开始到顶,筒身由三层材料组成,工艺流程如下图所示。

二、筒壁混凝土与内衬混凝土施工

1.混凝土出模强度

以往实践证明:在常温下只要控制混凝土浇筑中的停歇时间不大于2-3h,掌握好模板收分,脱模强度不大于1Mpa,一般不会出现拉裂的情况。混凝土强度在0.1-0.3Mpa时,虽也不塌不粘,但表面不够美观,脱模后表面需修理。

为有效地控制混凝土质量与出模强度,对混凝土坍落度规定了两项指标:普通混凝土搅拌出盘时为10-14cm,入模时为4-6cm;陶粒混凝土坍落度变化较小,搅拌出盘为6-8cm,入模为2-4cm。夜班比白班数值可小一些。

2.搅拌与运输

普通混凝土采用一般转筒式搅拌机,陶粒混凝土需用强制式搅拌机,用胶轮小车运送混凝土,通过活动溜槽入模。

3.振捣

采用HZ-50高频振捣器,注意不得漏振,也不要振捣时间过长。振捣棒不能深入到已振好的混凝土层和触动主筋。两种混凝土最好同时振捣。浇筑与振捣一般采取对半分,顺、逆时针方向交替进行。

三、隔热层施工

隔热层采用单层10cm厚加气块用耐火泥砌筑,每层加气块随着振捣砌筑,每块用2个卡子固定。20m以上改为干砌,干砌的关键要平整、卡牢,振时不走动。

四、绑扎钢筋

筒壁钢筋最大直径为Ф25,最长7.8m,环竖筋平均间距最大为15cm,环筋架设紧跟滑升进度,始终保持在提升架下与横梁下平,然后再绑扎竖向钢筋。

环筋的半径是连续变化的,采取分段取中进行加工。在20m以下取10m处的半径;20-180m取每30m中间高度的半径进行加工,竖筋位置的固定,是在每榀提升架上加焊一个Ф20高2m的钢筋支撑,支撑顶部焊接一串由Ф12钢筋做成的开口小圆环,竖筋随着滑升可在小环内活动,同时又不会倾倒,始终保持正确位置。

五、滑升、调径、模板收分与模板抽拔

1.滑升

按加气块一次砌筑高度及钢筋工序的综合安排,定为每步滑升25cm。遇到牛腿处,在加固好支承杆的前提下一次滑升50cm,6-20m标高的筒壁坡度为10%,如每步25cm一次连续滑完,则提升架与模板径向收分较大,可能出现混凝土外壁出台、内侧拉裂现象,故每步分两次滑升和两次调径。因故停歇时,一定要采取停滑措施,使模板与混凝土壁不粘结。

2.调径

调径人员在一层外架子上工作,利用长把扳手,每滑完一步,全部丝杠按“调径表”规定的标高、半径值及在辐射梁上划好的尺标,将提升架向内推进。调径的起点与方向结合平台的垂直及扭转偏差情况来确定,当平台为顺时针扭转时,调径则沿逆时针方向进行;当平台向某方向发生垂直位移时,调径从偏移的相反方向开始。

3.模板收分与抽拔

由于筒内坡度不同以及提升架的变形,应经常检查、校正内外模板的坡度及内模的收分。每滑升1m,半径收分2.5cm,但内衬应收分2.2cm,故每滑升1m,需将内模丝杠及固定模板的紧定角钢向外推进3mm。内模收分可按调径表核查校正。

模板抽拔采用一个挂在两提升架之间模梁上的0.6t倒链进行。

六、激光观测及纠偏扭措施

1.激光观测

采用两台具有自动调平及自校装置的激光铅直仪进行中心点观测。在操作平台双孔随升井架的中心横梁上,安装一个可调位的20cm方形接受靶。接受靶与记录纸的坐标同辐射梁的布置一致,以便于纠偏。每滑升一步,观测激光仪一次,光点在接受靶上的位置即为标准中心位置。光点与接受靶中心连续的方向即为平台偏移方向,两点间的距离即为中心偏差值。扭转接受靶先装在半径5m的辐射梁之间,滑升60m以上则装在2m的地方。也即每滑升一步观测记录一次,连续记录各点的轨迹,与光点移动方向相反即为平台的扭转方向。

2.中心纠偏

利用调整平台倾斜法来控制中心偏差,调整的幅度,根据实践经验,可每次调整1/2周的提升架,斜面倾角控制在1/150之内,如果调整一次偏差未能全部纠正,可连续调整。日照温差引起的偏移因素,也应在纠偏时予以考虑。

3.纠扭

从激光靶的记录轨迹发现某个方向扭转已经形成定向趋势时,开始采取纠扭措施,方法一是,在千斤顶座下一边加薄铁垫,使支承杆保持反向倾斜。垫铁厚度根据需要的反斜度而定,用1-2mm厚铁垫,反斜度1/40-1/70;方法二是,利用提升架上沿圆周布置的双千斤顶,一台停止、一台工作,产生反向力矩,进行纠扭。采取这些措施的同时,必须将竖筋校正,使其不碰提升架。

七、特殊部位处理

1.烟道口空滑

可考虑两种方案:一种是用型钢作骨架;一种是砌砖。由于本工程开始投产先用一个烟道口,另一个需要砖墙封闭,因此,采用砌砖方案。

在5m宽的烟道口内排5根支承杆,将筒壁的环筋每隔四档(50-60cm)伸出二层,通过烟道口交圈,再加短筋与支承杆焊牢。

2.变坡处理

筒壁在20m标高处为坡的拐点,如采取一次变坡,模板需要大拆大改,既费工又费时,所以采取累计渐近变坡的方案。从+18.75m开始渐变,到+21.25m分11步,从壁坡10%过渡到2.5%,在拐点处筒壁加厚4cm。

3.筒首反滑及花饰处理

筒首反滑的做法是在外钢圈与提升架之间用一根拉杆,中间串一个花篮螺栓用小倒链逐榀将提升架按规定尺寸拉出,然后把花篮螺栓固定,防止回弹,效果较好。在筒首反滑部位原设计有一圈悬挑条状凹槽花饰,先预制出15条木模板,每条分为8块拼成。每块高52.5cm(过高提升架下不好装入)。为便于滑后取出,将木模做成里口小、外口大的形状,安装前可涂一层隔离剂,以防粘结。

八、拆模

采用操作平台整体拆除法。

先选定175m信号平台作为高空施工基地和拆除操作平台,拆模作业时,尽量充分利用滑模施工时的机械设备。下放操作平台的主绳为原吊笼钢丝绳,且穿法不变。下放构件利用原有平台摇头扒杆。

操作平台整体拆除法的主要程序如下:

(1)烟囱口混凝土强度达到100%后,在双孔随升井架上设置6道缆风,拉锚在175m信号平台上。

(2)割除支承杆,拆除千斤顶,并用方木将辐射梁垫平。

(3)挂好6只倒链(起重量3t),使其处于共同受力状态。

(4)将4个主滑车挂在烟囱口,锚固在175m信号平台的埋件上。

(5)拆除提升回、辅助平台、安全网及部分平台板等,用扒杆吊至地面。

(6)检验整体拆模的下放系统,对关键部位做静荷试验。

(7)操作平台整体下放前,将吊笼与中间鼓圈临时固定。

(8)松开铰点螺栓,用倒链将平台先徐徐降落,利用烟囱口迫使辐射梁围绕中间鼓圈铰接点向上旋转,呈倒伞形逐渐收拢。当辐射梁的端部距烟囱口约50cm时,将其扳向井架,并用Ф10钢丝绳与随升井架固定。

(9)当随升井架的顶部下降至距烟囱口1m左右时,抽出原吊笼的起重主绳,将其挂在预先挂好的4个主滑车上。再挂好导向滑车,使操作平台保持稳定。拆去缆风。

(10)当平台下降至烟囱口以下5m时(这时主绳张力较小,卷扬机不致超荷),倒链停止工作,此时主绳受力,抽出倒链的钢丝绳,随平台下放。

(11)启动4台主卷扬机,及时调整同步差,使操作平台整体平稳下降。主钢丝绳和主滑车可利用另设的1t卷扬机下放。

(12)钢丝绳等工具下放后,用麻绳将卷扬机主绳及滑车一同下放。至地面后,将麻绳扔下,高空人员空载从爬梯下地。

采用滑模操作平台整体拆除工艺,在进行平台设计时,即应将辐射梁的铰接点处理好,不仅铰接点处螺栓要转动灵活,而且必须保证安全、牢固。

平台拆除工作,危险性较大,施工时必须有条不紊、按部就班地进行。而且施工现场要有一套完整而有效的指挥系统,施工人员要定员、定岗,在统一指挥下按责任制要求操作。

烟囱滑模操作平台整体拆除工艺,与分散拆模方法相比,既可减少高空作业、缩短拆模时间,又可节约人工,也比较安全,是一种有发展前途的拆模方法。

第九章 安全、质量、节约措施

一、安全措施

根据本工程特点,安全生产应在整个施工过程中列为重要议题。每一施工阶段除了采取特定的技术措施外,还应建立必要的安全生产责任制,并经常进行群众性的安全教育与宣传工作。对已遂未遂事故做到三不放过,查明原因,制定措施,消除隐患。具体应抓好以下几点:

(1)对主要机电设备与关键部位,如吊笼、扒杆的操作与装载,主卷扬机及钢丝绳、滑轮的运行和维护检修,通讯联络系统的使用及监护,电气焊的使用等,均应制订安全操作规定。

(2)为防止高空坠落与物体打击,在筒壁外10m圆环内搭设高空安全网及防护棚,40m长地面运输道上搭设防护棚,同时利用+5.4m钢筋混凝土烟道板作为±0.00m进出口上方加斜面防护板,平台上出入口加自动安全门。强调进现场一律带安全帽,高空危险作业必须带安全带。电气焊设专人看火。

(3)为防止吊笼钢丝绳断后吊笼下冲,在吊笼上装安全抱闸装置(一套自刹,一套手刹)。为防止光电限位器失灵,发生冒顶或墩底,在柔性滑道的上下端各增装一套保险装置。

二、质量措施

(1)养护与表面处理:随爬梯安装一根Ф50上水管,通过一台高压水泵加压上水,水管先在下面预制,随施工进程接高。养护管系在吊脚手架上,分别沿内外壁装一圈Ф25钻孔胶皮管,射水部位在模板以下一步3-4m,以混凝土表面水泥浆不被水冲掉为准,根据气温、施工速度可以调整射水角度。浇水时间,外壁每天上下午各一次,内衬每天上午一次。对个别部位出现的缺陷应及时修补。

(2)滑模施工应减少停歇,混凝土振捣停止2h以上时,应按施工缝处理,继续浇筑时加铺2cm厚的同等级砂浆。凡超过2h不能连续浇筑混凝土时,则不能一次将一步滑完,应每隔1-2h滑升1-2个行程。超过6-8h后,可将其余滑升量连续滑完。

三、节约措施

严格控制配合比,每班上班前混凝土用量要计算准确,加强上下联系,减少浪费。搅拌机棚内前后台均做水泥地面,便于清扫。

第十章 工具机械设备计划

工具机械设备见下表。

序号 | 名 称 | 规 格 | 单位 | 数量 | 备 注 |

1 | 液压控制台 | HY-36 | 台 | 2 | 备用一台 |

2 | 液压千斤顶 | GYD-35 | 台 | 120 | 备用60台 |

3 | 限位调平卡 |

| 套 | 90 | 备用30套(包括固定档) |

4 | 高压橡胶管 | 66×4 | 根 | 35 | 备用13根(包括接头) |

5 | 高压橡胶管 | 8×2 | 根 | 120 | (包括接头) |

6 | 分油器与支油管 |

| 件 | 22 | 自行加工备用10件 |

7 | 电气控制柜 |

| 台 | 2 | 台上台下各一台 |

8 | 晶体管对讲机 | DJ101型 | 对 | 2 |

|

9 | 发电机 | 120kW | 台 | 1 |

|

10 | 电动齿轮卷扬机 | 3t,40-50m/min | 台 | 2 |

|

11 | 电动齿轮卷扬机 | 1t,30-40m/min | 台 | 3 |

|

12 | 电焊机 |

| 台 | 4 |

|

13 | 气割工具 |

| 套 | 1 |

|

14 | 混凝土搅拌机 | 滚筒式400L | 台 | 1 |

|

15 | 混凝土搅拌机 | 强制式250L | 台 | 1 |

|

16 | 插入式振捣器 | HZ-50 | 台 | 4 | 另备棒8台 |

17 | 高压水泵 | 扬程200m | 台 | 1 |

|

18 | 激光铅直仪 |

| 台 | 2 |

|

19 | 倒链 | 5t | 个 | 3 |

|

20 | 倒链 | 3t | 个 | 2 |

|

21 | 倒链 | 0.6t | 个 | 4 |

|

22 | 拉力表 | 5tLLB-5型 | 个 | 4 | 备用2个 |

23 | 手动液压千斤顶 | 5t | 台 | 4 |

|

24 | 钢丝绳 | Ф20 | M | 1000 |

|

25 | 钢丝绳 | Ф17.5 | M | 1000 |

|

26 | 钢丝绳 | Ф9.5 | M | 500 |

|

27 | 滑轮 | Ф300-3t | 个 | 20 |

|

28 | 滑轮 | Ф200-1t | 个 | 4 |

|

29 | 光学经纬仪 |

| 台 | 2 |

|

30 | 水平仪 |

| 台 | 1 |

|

第十一章 工期定额

该工程±0.00以下为99工作日。包括挖土、基础处理、绑钢筋、支模、浇筑混凝土、拆模和回填。

0-5.4m为12d。

5.4m滑升至180m为60d。

现场设施准备、平台、模板组装与结构安全试验为45d。

+6m—+19.5m滑升,每天平均2.37m。

+19.5m—+106.75m滑升,每天平均3.56m。

+106.76m—+180.15m滑升,每天平均4.23m。

平均滑升速度:

(180.15-6)/47.5=3.67m/日

每台班平均:

3.66/3=1.22m/台班

第十二章 人工、材料造价指标

1.工程总造价共4469088元。其中基础为1401001元。筒身为3068087元(包括滑升费用417244元)。

2.主要设施用钢量见下表。

项 目 | 数量(t) |

平台与双孔随升井架 | 14 |

40榀提升架 | 7 |

150m2钢模及围圈 | 8 |

吊脚手架 | 5 |

吊笼 | 1 |

合计 | 35 |

3.劳动力消耗,筒身滑升综合用工13070工日,平均每m高筒身75工作日。

4.材料消耗均以设计图纸为据,所做施工预算节余1%-5%

主要工程量见下表。

部 位 | 工程量 | |

基础 | 混凝土(包括人防入口) | 1400m3 |

钢筋 | 84t | |

筒身 | 筒壁混凝土 | 2235m3 |

内衬陶粒混凝土 | 588m3 | |

隔热层加气混凝土 | 557m3 | |

钢筋 | 280t | |