压缩空气管道整体吹扫施工方案

压缩空气管道整体吹扫施工方案

1. 概况

对空压站至加热炉的压缩空气管道(¢273*7的不锈钢管道,总长520米)进行全线试压后整体吹扫

2. 管道的严密性试验

由于其工作介质是空气,管道线又较长,采用无油干燥的压缩空气作为试压介质。根据《工业金属管道工程施工及验收规范》规定:严密性试验按设计的工作压力即0.8MPa进行操作。

2.1严密性试验必须具备的条件

1)试验范围内的管道安装工程,已按设计要求全部完成,安装质量符合规定。

2)焊缝及其它待检部位尚未涂漆和绝热。

3)试验用的压力表经过校验,并在周检期内,其精度不低于1.5级,表的最大刻度应为被测最大压力的1.5~2倍,压力表不少于两块。

4)试压所用的空气的清洁度应满足要求。

5)管道的试验系统已构成,设置排气阀。

7)试验时的环境温度应不低于5℃。

8)压力试验前先用0.2MPa的压力进行预试验。

9)压力试验管路的配制:

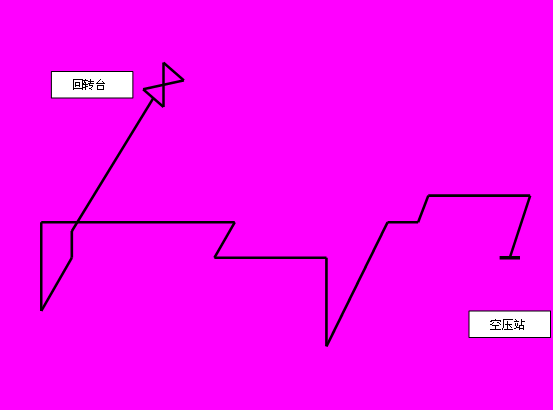

a由于管道直径较大,管线较长,为了便于吹扫,试压时在管道的出口(即大包回转台处)加装一个阀门,试压时把它关好。

b在管道的入口阀处加一个盲板封闭,入口阀的另一端与空压站的压缩空气管相连。

c在管道上安装一个压力表,具体位置现场确定。

2.2管道严密性试验的步骤

1)通过增加堵板,使系统形成一个封闭的系统。

2)在试验系统上加装一个压力检测点。

3)为了升压快,进气管与空压站的出口管道相连,并加装一个阀门。

4)利用空压站的压缩空气对管道进行预试验,试验压力为0.2MPa。

![]()

![]() 5)预试验合格后,直接用空压站的压缩空气对管道进口加气,压力达到空压站

5)预试验合格后,直接用空压站的压缩空气对管道进口加气,压力达到空压站

的出口压力0.8MPa,关闭与空压站的压缩空气相连接的阀门稳压,稳压时间(一般30分钟)应根据查漏工作需要而定,以发泡剂检验不泄漏为合格。

6)对所有管道进行一次检查。特别是焊口应仔细检查,有无渗漏或裂纹。

7)当试验过程中发现泄漏时,不得带压处理,压力试验完毕,不得在管道上进行修补,消除缺陷后,应重新进行试验。

8)确认试压合格后打开排气阀排气,进行下一道工序吹扫。

3.管道吹扫

管道在压力试验合格后,用厂内压缩空气对管道进行吹扫时其流速不低于20m/s。

3.1吹扫措施

由于管道直径较大,管线较长,空管的吹扫用空压站的压缩空气进行吹扫,按照管道严密性试验中压力试验管路的配制原则在管道的末端加一个阀门,当压力达到空压站出口压力后,快速打开阀门,将管道内的杂物吹出。

3.2吹扫应具备的条件

1)管道经过试压合格。

2)不允许吹扫的设备及管道应与吹扫系统隔离。

3)管道上不得有孔板、调节阀及重要的阀门、节流阀、安全阀、仪表等。

4)吹扫管道安装好后,进行检查,管道必须固定牢靠,必要时对管道增加固定点,确保吹扫时管道无跳动。

5)吹扫前各支阀必须关闭。

3.3吹扫的要求

1)吹扫时应设置禁区。

2)吹扫出的脏物不得污染环境,严禁随地排放。

3)吹扫的顺序应按先主管,后支管,吹扫出的脏物不得进入已合格的管道。

4)管道吹扫合格并复位后,不得再进行影响管内清洁的其他作业。

3.4吹扫的步骤

1)关闭出口阀门。

![]() 2)打开空压站出口与吹扫管的连接阀门,先开小量,进行暖管,然后再逐步开大,直到达到吹扫压力和流量要求。

2)打开空压站出口与吹扫管的连接阀门,先开小量,进行暖管,然后再逐步开大,直到达到吹扫压力和流量要求。

3)当压力达到空压站出口压力0.8MPa时,快速打开出口阀门,排出管内气体,流速不得低于20m/s。

4)反复操作1—3次,当目测排气无烟尘时,对提前设置在排气口涂白漆的木制靶板处进行检验,5min内靶板上无铁锈、尘土、水分及其他杂物即为合格。

5)管道吹扫合格后,及时进行下道工序的施工(对管口封闭),拆除各吹扫的临时管路,进行进出口管道的对接。

4.管道试压示意图

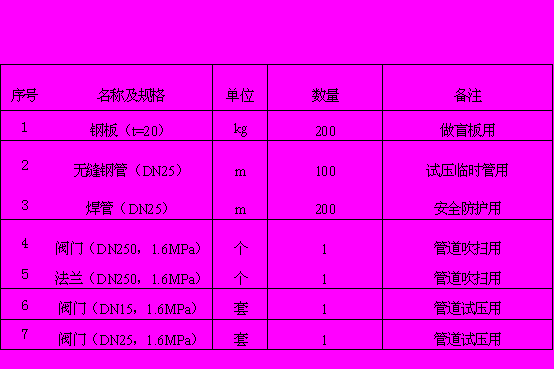

5. 试压用料

5. 试压用料

6.试压注意事项

6.1在进行管道试压和吹扫时,人员应远离检查系统管道,特别在吹扫时,其吹扫出口必须有专人监护,排放区域要拉上安全绳,禁止人员靠近。

6.2在二米以上高处作业必须搭好跳板,做好围栏,系好安全带。

6.3施工现场必须有专职安全员负责监督检查。

6.4因高处作业居多,一定要系好安全带。

6.5试压用气必须在甲方指定位置引入。

6.6不得违章操作,不得野蛮作业。