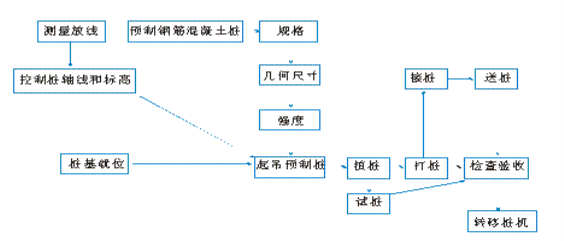

1、 施工操作工艺

预制桩施工工艺流程如下图:(略)

1)、测量放线:

①、在打桩施工区域附近设置控制桩与水准点不少于2个,其位置以不受打桩影响为原则(距离操作地点40m以外)。轴线控制桩应设置在距外墙桩5~10m处,以控制桩基轴线和标高。

②、桩基的轴线和标高均已测量完毕,经过检查复核并应办理预检手续,归档备查。

2)、钢筋混凝土预制桩质量,应符合《建筑桩基技术规程》(JGJ94-94)的规定:

桩的表面应平整、密实,制作允许偏差符合下表的规定。

预制桩制作允许偏差(mm)

桩型 项目 允许偏差(mm)

钢筋混凝土实心桩 1 横截面边长2 桩顶对角线之差3 保护层厚度4 桩身弯曲失高5 桩尖中心线6 桩顶平面对桩中心线的倾斜7 锚筋预留孔深度8 浆锚预留孔位置9 浆锚预留孔径10 锚筋孔的垂直度 ±510±5不大于1‰桩长且不大于2010≤30—+205±5≤1%

钢筋混凝土管桩 1 直径2 管壁厚度3 轴心圆孔中心线对桩中心线4 桩尖中心线5 下节或上节桩的法兰对中心线的倾斜6 中节桩两个法兰对桩中心线倾斜之和 ±5-551023

3.1.2、外观质量

钢筋混凝土预制桩外观质量应平整、密实,不应有裂纹、蜂窝、孔洞、折断和过大缺棱掉角、露主筋等缺陷。

3.1.3、 混凝土预制桩起吊、运输时混凝土强度等级

3.1.3.1、混凝土预制桩的混凝土强度等级达到设计强度等级的70%,方可起吊。

3.1.3.2、混凝土预制桩的混凝土强度等级达到设计强度等级100%,才能运输和施工作业。

3.1.4、现场预制桩质量必须符合《预制混凝土构件质量检验评定标准》(GBJ 321-90)的规定,并应具备下列资料:

3.1.4.1、桩的结构图及设计变更通知单;

3.1.4.2、材料的出厂合格证和试验、化验报告;

3.1.4.3、混凝土试验配合比通知单;

3.1.4.4、焊件和焊接记录及焊件试验报告;

3.1.4.5、钢筋隐蔽工程验收记录;

3.1.4.6、混凝土试件强度等级测试值报告;

3.1.4.7、桩的质量检查记录。

3.1.5、 混凝土预制桩打桩施工作业所需材料和设备机具的技术要求

3.1.5.1、钢筋混凝土预制桩的规格、质量必须符合设计要求和《建筑桩基技术规程》(JGJ94-94)的规定,并有出厂合格证,经技术负责人复验合格后,方可使用。

3.1.5.2 焊条的型号、性能必须符合设计要求和相关技术标准的规定。一般宜采用E34。

3.1.5.3、钢板的材质、型号和规格必须符合设计要求,一般宜采用低碳钢。

3.1.5.4、机具:本工程打桩机具采用静压式桩机。

3.1.6、混凝土预制桩的接桩方法应符合以下要求:

3.1.6.1、桩的连接方法一般有焊接、法兰连接和硫磺胶泥锚接三种。焊接和发法兰连接适用于各类土层桩体的连接。硫磺胶泥锚接的桩体适用于软土层,且对一级建筑桩基或承受拔力的桩宜慎重选用。本工程桩的连接方法采用焊接。

3.1.6.2、采用焊接接桩时,应先将四角点焊固定,然后对称焊接,并确保焊缝质量和设计尺寸。焊接的材质(钢板、焊条)均应符合设计要求,焊接件应作好防腐处理。

3.1.6.3、采用焊接接桩,其预埋件表面应清洁,上下节之间的间隙应用铁片垫实焊牢。焊接时应采取措施,减少焊区焊缝变形。焊缝应连续焊满。

3.1.6.4、接桩时,一般在距离地面1m左右时进行。上下节桩的中心线偏差不得大于10mm,节点弯曲失高不得大于1‰桩长。

3.1.6.5、接桩处进入土前,应对外露铁件再次补刷防腐涂料。

3.1.7、施打沉桩作业条件

3.1.7.1、场地的作业区域应碾压平整,排水畅通,确保桩机的稳定垂直和移动。场地地面承载力必须满足打桩的需要。

3.1.7.2、根据测量放线的轴线放出桩位线,用木橛或钢筋头钉好桩位,并用白灰线作出标志,使施打沉桩的位置准确。

3.1.7.3、沉桩的作业空间必须处理好架空线路的障碍物和地下埋设的隐蔽

(管线路及构筑物)物,予以处理。

3.1.7.4、打桩机安装就位,试车合格后,方可进行施工作业。

3.1.7.5桩堆放的地面应坚实、平整,并应按桩的型号、规格分别堆放,以保证起吊、运输方便;遇雨季应在四周作好排水沟。

3.1.7.6、应按设计图纸检验批的吊点、吊环规格是否符合设计规定;起吊时,应确保吊点受力平衡,同时离地,水平提升,严防因外力作用断桩。

3.1.8 、试验桩

施打试验桩的数量不得少于2根,先确定贯入度,并应校验打桩设备技术性能。施工工艺及其技术措施是否适宜。

3.1.9、静力压桩应符合以下要求:

3.1.9.1、静力压桩适用于软弱土层,压桩机应根据土质情况配足额定重量。

3.1.9.2、桩帽、桩身和送桩的中心线应重合。

3.1.9.3、压同一根(节)桩应缩短停顿时间。

3.1.9.4、为减少静力压桩的挤土效应,可采取下列技术措施:

○1对于预钻孔沉桩,孔径约比桩径(或方桩对角线)小50~100mm;深度视桩距和土的密实度、渗透性而定,一般宜为桩长的1/3~1/2,且应随钻随打;桩机应具备钻孔锤击双重性能。

○2限制打桩速率等。

3.1.10、压桩质量标准

3.1.10.1、压桩允许偏差,应符合下表的规定:

序号 项 目 允许偏差(mm)

1234 单排桩或双排桩条形桩基○1垂直于条行桩基纵轴方向○2平行于条形桩基纵轴方向桩数为1~3根桩基中的桩桩数为4~16根桩基中的桩桩数大于16根桩基中的桩○1最外边的桩○2中间桩 1001501001/3桩径或1/3桩长1/3桩径或1/3边长1/2桩径或1/2边长

注:表中未反映由于降水、基坑开挖和送桩深度超过2m等原因产生的位移偏差。

3.1.10.2、按标高控制的桩,桩顶标高的允许偏差为-50~+100mm。

3.1.10.3、斜桩倾斜度的偏差,不得大于倾斜角正切值的15%(倾斜角系指桩的纵向中心线与铅垂线间的夹角)。

3.1.11、截桩

对高出设计标高的桩头,经测量找出断接线,预留伸入承台梁的桩内主筋长度(不小于30d),将桩头按需要尺寸进行切截。切截时应敲掉或凿去多余的桩头混凝土,并调直预留的主筋,保持主筋表面洁净。 3.11.2 对已截割的桩头,在去掉疏松的混凝土后,要将保留桩头混凝土和桩头钢筋加以保护,如钢筋有锈蚀必须处理。

3.1.12、质量通病及预控对策

3.1.12.1、混凝土预制桩施工常见质量通病及预控对策,详见下表:

1 桩身断裂 1、 桩身弯曲过大、强度低,不能承受锤击的作用力。所以,桩的强度必须达到100%后,方可植桩和沉打桩,打桩区域地下障碍物必须清理干净,以防导致桩尖位移不在桩的纵轴线上。2、 桩的堆放、运输、起吊过程中产生的断裂,植桩前未发现,受力后导致断裂。为此,植桩前必须严格检查桩身的外观质量,防止将断裂桩就位使用。

2 桩顶碎裂 1、 根据地质条件,桩断面尺寸及形式,合理选择桩锤。2、 桩顶平面是否垂直桩的轴线,不符合规程规定的不得使用,或经修改后才能使用。3、 及时检查桩帽与桩的接触面处及替打木是否平整,如不平整应进行处理后,方可施打。4、 沉桩时稳桩要垂直,桩顶应加草帘、胶皮等缓冲垫。

3 桩顶位移 1、 同“桩身断裂”的预控对策。2、 采用井点降水、砂井或盲沟等降水及排水措施3、 沉桩期间不得同时开挖基坑,需待沉桩完毕后相隔适当时间方可开挖。4、 采用“植桩法”(先钻孔,钻透硬夹层,将桩插入孔内,打至设计要求)以减少土的挤密及孔隙水压力的上升。

4 桩身倾斜 1、 打桩作业区的场地必须平整2、 桩机就位后,底盘应水平稳固,稳桩必须垂直3、 桩尖与桩身一定要保持在同一轴线上,当桩尖在地下遇到硬物等时应及时处理后,方可施打。

5 接桩脱裂 1、 连接处表面应干净,连接铁件要保持平整,焊区质量必须符合技术要求和质量标准的规定。2、 接桩应严格控制上下桩中心线在同一轴线上。

6 沉桩达不到设计要求 施工作业前必须详细熟悉现场的工程地质情况,根据地质条件、桩断面及自重,合理选择施工机械及施工方法。

|