地下厂房开挖及支护施工方法说明书

1 工程概况

1.1 工作范围和内容

XX地下厂房系统(主副厂房、安装间、主变室、尾闸室、尾水洞、交通洞、母线洞、出线洞、排风洞、出线场等)三大动室群的所有工程项目,其具体内容包括覆盖层洞挖、石方洞挖和喷混凝土、锚杆、锚索工程施工及土石方回填。

1.2 工程地质条件

地下厂房系统采用主副厂房、主变室与GIS室、尾闸室三大主洞室平行布置方案,方向为N10°E。主厂房长75.7m,宽18.8m,高36.86m,底板高程2071.14m,包括主机间、副厂房和安装间;主变室长52.7m,宽13.6m,高24.1m,底板高程2088.46m;尾水闸门室长33.4m,宽10.0m,高25.1m,底板高程2078.65m。

主厂房、主变室及尾水闸门室布置于杂谷脑河右岸山体中,地面高程2350~2390m;水平埋深240~280m;顶拱垂直埋深260~280m。岩体为岩性单一、微风化~新鲜的中厚层状变质砂眼,围岩类别以Ⅲ类为主,具备成洞条件;厂房轴线与主要结构面有较大交角(一般为50°),洞室围岩整体稳定性较好。但第(2)组缓倾角节理较发育,且普遍延伸较长,对洞室顶拱的稳定不利;(2)、(4)组及(2)、(5)组结构面组合对内、外侧边墙稳定不利。此外,各组节理相互切割,易形成楔型块体,施工中可能出现局部失稳,应采取相应的工程处理措施。

根据PD14#平硐进行的环境放射性测试成果,硐内环境性放射氡及其子体的平均当量浓度超标,最大值为2351.35Bqm-3,远高于国家规定标准(≤200 Bqm-3)。施工期间应加强通风和放射性观测。

尾水洞、交通洞、出线洞和排风洞分别有56.11m、76.47m、89.41m和79.49m的覆盖层洞段。

1.3 主要工程量

地下厂房系统开挖支护工程量见表1-1。

表1-1 地下厂房系统开挖支护工程量表

部位 | 序号 | 工 程 项 目 | 单位 | 工程量 | 备 注 |

地下厂房工程 | 1. | 地下洞室开挖 |

|

|

|

1.1 | 石方洞挖 |

|

|

| |

1.1.1 | A类围岩 | m³ |

|

| |

1.1.2 | B类围岩 | m³ |

|

| |

1.2 | 支护 |

|

|

| |

1.2.1 | 锚杆φ32mm,L=9.0m | 根 |

|

| |

1.2.2 | 锚杆φ28mm,L=5.0m | 根 |

|

| |

1.2.3 | 锚杆φ28mm,L=8.0m | 根 |

|

| |

1.2.4 | 锚杆φ25mm,L=5.0m | 根 |

|

| |

1.2.5 | 喷混凝土δ=15cm | m³ |

|

| |

1.2.6 | 锚索100t,L=20~30m | 束 |

|

| |

1.2.7 | 锚索100t,L=20~30m | 束 |

| 对穿型 | |

1.2.8 | 锚索150t,L=30m | 束 |

|

| |

主变室工程 | 2. | 地下洞室开挖 |

|

|

|

2.1 | 石方洞挖 |

|

|

| |

2.1.1 | A类围岩 | m³ |

|

| |

2.1.2 | B类围岩 | m³ |

|

| |

2.2 | 支护 |

|

|

| |

2.2.1 | 锚杆φ28mm,L=5.0m | 根 |

|

| |

2.2.2 | 锚杆φ28mm,L=8.0m | 根 |

|

| |

2.2.3 | 锚杆φ25mm,L=5.0m | 根 |

|

| |

2.2.4 | 喷混凝土δ=15cm | m³ |

|

| |

2.2.5 | 锚索100t,L=20~30m | 束 |

|

| |

尾闸室工程 | 3. | 地下洞室开挖 |

|

|

|

3.1 | 石方洞挖 |

|

|

| |

3.1.1 | A类围岩 | m³ |

|

| |

3.1.2 | B类围岩 | m³ |

|

| |

3.2 | 支护 |

|

|

| |

3.2.1 | 锚杆φ28mm,L=5.0m | 根 |

|

| |

3.2.2 | 锚杆φ28mm,L=8.0m | 根 |

|

| |

3.2.3 | 锚杆φ25mm,L=5.0m | 根 |

|

| |

3.2.4 | 喷混凝土δ=15cm | m³ |

|

| |

3.2.5 | 锚索100t,L=20~30m | 束 |

|

| |

3.2.6 | 锚索100t,L=20~30m | 束 |

| 对穿型 | |

母线洞工程 | 4. | 地下洞室开挖 |

|

|

|

4.1 | 石方洞挖 |

|

|

| |

4.1.1 | A类围岩 | m³ |

|

| |

4.1.2 | B类围岩 | m³ |

|

| |

4.2 | 支护 |

|

|

| |

4.2.1 | 锚杆φ25mm,L=3.0m | 根 |

|

| |

4.2.2 | 喷混凝土δ=15cm | m³ |

|

| |

尾水管工程 | 5. | 地下洞室开挖 |

|

|

|

5.1 | 石方洞挖 |

|

|

| |

5.1.1 | A类围岩 | m³ |

|

| |

5.1.2 | B类围岩 | m³ |

|

| |

5.2 | 支护 |

|

|

| |

5.2.1 | 锚杆φ25mm,L=3.0m | 根 |

|

| |

5.2.2 | 喷混凝土δ=15cm | m³ |

|

| |

尾水洞工程 | 6. | 地下洞室开挖 |

|

|

|

6.1 | 覆盖层洞挖 | m³ |

|

| |

6.2 | 石方洞挖 |

|

|

| |

6.2.1 | A类围岩 | m³ |

|

| |

6.2.2 | B类围岩 | m³ |

|

| |

6.2.3 | C类围岩 | m³ |

|

| |

6.3 | 支护 |

|

|

| |

6.3.1 | 锚杆φ25mm,L=3.0m | 根 |

|

| |

6.3.2 | 喷混凝土δ=15cm | m³ |

|

| |

尾水暗渠工程 | 7. | 尾水暗渠 |

|

|

|

7.1 | 土方明挖 | m³ |

|

| |

7.2 | 支护 |

|

|

| |

7.2.1 | 锚杆φ25cm,L=3.0m | 根 |

|

| |

7.2.2 | 喷混凝土δ=15cm | m³ |

|

| |

7.3 | 土石方回填 | m³ |

|

| |

交通洞工程 | 8. | 土石方开挖 |

|

|

|

8.1 | 土方明挖 | m³ |

|

| |

8.2 | 地下洞室开挖 |

|

|

| |

8.2.1 | 覆盖层洞挖 | m³ |

|

| |

8.2.2 | 石方洞挖 |

|

|

| |

(1) | A类围岩 | m³ |

|

| |

(2) | B类围岩 | m³ |

|

| |

(3) | C类围岩 | m³ |

|

| |

8.3 | 支护 |

|

|

| |

8.3.1 | 锚杆φ25mm,L=3.0m | 根 |

|

| |

8.3.2 | 喷混凝土δ=15cm | m³ |

|

| |

出线洞工程 | 9. | 土石方开挖 |

|

|

|

9.1 | 土方明挖 | m³ |

|

| |

9.2 | 地下洞室开挖 |

|

|

| |

9.2.1 | 覆盖层洞挖 | m³ |

|

| |

9.2.2 | 石方洞挖 |

|

|

| |

(1) | A类围岩 | m³ |

|

| |

(2) | B类围岩 | m³ |

|

| |

(3) | C类围岩 | m³ |

|

| |

9.3 | 支护 |

|

|

| |

| 9.3.1 | 锚杆φ25mm,L=3.0m | 根 |

|

|

9.3.2 | 喷混凝土δ=15cm | m³ |

|

| |

出线场工程 | 10. | 土石方工程 |

|

|

|

10.1 | 土方明挖 | m³ |

|

| |

10.2 | 土石回填 | m³ |

|

| |

10.3 | 支护 |

|

|

| |

10.3.1 | 锚杆φ25mm,L=3.0m | 根 |

|

| |

10.3.2 | 喷混凝土δ=15cm | m³ |

|

| |

排风洞工程 | 11. | 土石方开挖 |

|

|

|

11.1 | 土方明挖 | m³ |

|

| |

11.2 | 地下洞室开挖 |

|

|

| |

11.2.1 | 覆盖层洞挖 | m³ |

|

| |

11.2.2 | 石方洞挖 |

|

|

| |

(1) | A类围岩 | m³ |

|

| |

(2) | B类围岩 | m³ |

|

| |

(3) | C类围岩 | m³ |

|

| |

11.3. | 支护 |

|

|

| |

11.3.1 | 锚杆φ25mm,L=3.0m | 根 |

|

| |

11.3.2 | 喷混凝土δ=15cm | m³ |

|

| |

排风斜井工程 | 12. | 土石方开挖 |

|

|

|

12.1 | 土方明挖 | m³ |

|

| |

12.2 | 地下洞室开挖 |

|

|

| |

12.2.1 | 石方洞挖 |

|

|

| |

(1) | A类围岩 | m³ |

|

| |

(2) | B类围岩 | m³ |

|

| |

(3) | C类围岩 | m³ |

|

| |

12.3 | 支护 |

|

|

| |

12.3.1 | 锚杆φ25mm,L=3.0m | 根 |

|

| |

12.3.2 | 喷混凝土 | m³ |

|

| |

开关站 | 13. | 土石方工程 |

|

|

|

13.1 | 土方明挖 | m³ |

|

| |

13.2 | 土石方回填 | m³ |

|

|

1.4 地下厂房洞室群特征参数一览表

表2-2 地下厂房系统洞室群特征参数一览表

名称 | 开挖断面 (m) | 高 程 (m) | 洞 长 (m) | 坡 降 i=(%) | 围 岩 | 围岩类别 | 覆盖层洞段长度(m) |

主副厂房安装间 | 75.7×18.8×36.86 | 2108.00~2071.14 |

|

| 变质砂岩加砂质板岩 | 以Ⅲ类为主 |

|

主变室 | 51.5×13.6×24.1 | 2112.56~2088.46 |

|

| 变质砂岩加砂质板岩 | 以Ⅲ类为主 |

|

尾闸室 | 33.4×10×25.1 | 2103.75~ |

|

| 变质砂岩加砂质板岩 | 以Ⅲ类为主 |

|

接下页 |

|

|

|

|

|

|

|

排风洞 | 3.8×4.05 4.2×4.45 | 2095.00 底板高程 | 267.21 | 3.34 | 变质砂岩加砂质板岩 | Ⅲ+Ⅳ+Ⅴ | 79.49 |

交通洞 | 8.0×7.75 8.2×8.15 | 2095.50 底板高程 | 216.18 | 4.29 | 变质砂岩加砂质板岩 | Ⅲ+Ⅳ+Ⅴ | 76.47 |

出线洞 | 3.8×4.05 4.2×4.45 | 2095.00 底板高程 | 206.32 | 1.9 | 变质砂岩加砂质板岩 | Ⅲ+Ⅳ+Ⅴ | 89.41 |

尾水管 | 5.0×5.0 |

| 63.33 | 8.23 | 同上 | Ⅲ+Ⅳ | 0 |

尾水洞 | 6.0×9.25 6.4×9.65 | 2084.40 底板高程 | 129.84 | 25 | 变质砂岩加砂质板岩 | Ⅲ+Ⅳ+Ⅴ | 56.11 |

母线洞 | 6.0×6.25 | 2088.46 | 26.85 | 0 | 同上 | Ⅲ+Ⅳ | 0 |

排风斜井 | φ4.6 | 2188.0 | 86.6 |

|

|

|

|

排水廊道 | 3×3.75 | 2093.25 2104.00 |

|

|

|

|

|

2 地下厂房系统开挖施工程序框图

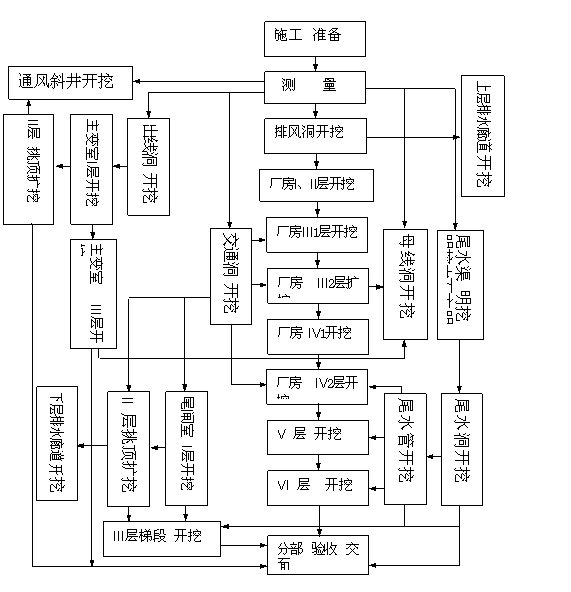

地下厂房系统开挖施工程序框图见图1-1。

3 施工准备

3.1 技术准备

施工前,应组织施工技术人员对设计文件、图纸、资料认真核对、熟悉和技术交底;并仔细踏勘现场;编制实施阶段的详细的单项工程施工组织设计。

3.2 测量

⑴ 校核测量

由项目总工带领测量工程师和测量人员,会同监理工程师接收各控制网点,并用GTS-6020P全站仪进行校核测量,必要时加密控制网,增设水准点,建立首级平面及高程控制网。

测绘纵横断面图并校核工程量。所有测量成果资料准确及时报送监理工程师审批,做为测量放线及结算的依据。

⑵导线布设

洞内布设基本导线和施工导线,直接与首级网联接进洞。施工导线每50m埋设一点;基本导线沿洞壁两侧布成自由导线,并及时算出各导线点平行洞轴线的指向角和左、右偏离值以指导施工,自由导线组成闭合环以资校核。

⑶测量放线

洞挖造孔前由测量组放出开挖轮廓线、中心线、高程幺线,并根据布孔图放出掏槽孔及周边孔孔位。明挖放出开挖范围边线、预裂线及边坡方向线,以及开挖面高程。施工过程中应加强边坡及洞挖断面控制,以减少超欠挖,保证洞挖贯通误差控制在规范值内。

图1-1 地下厂房系统开挖施工程序框图

图1-1 地下厂房系统开挖施工程序框图

⑷资料提供

及时、准确提供中间及竣工验收资料。提供计划支付月开挖断面图及工程量计算表。

3.3 材料及施工机械准备

进场前编制工程开工急需材料计划表,并根据材料计划及时采购;进场后编制详细的年度、季度、月材料计划,适时组织材料进场,以满足施工进度要求。

进场前,认真编制设备进场计划,对投入本标施工的设备进行检修保养,并进行设备进场路线的勘察,对大型设备的进场,及早联系运输方式,并签订运输合同,保证设备按计划及时进场;在使用过程中,应加强设备管理,认真落实班保和周期性检修保养制度,保证机械设备的完好率和使用率。

3.4 风、水、电供应及照明

⑴ 供风

排风洞、出线洞、排风斜井均选用φ100mm钢管由主风管接至洞内开挖面;交通洞、尾水洞均选用φ150mm钢管由主风管接至洞内开挖面;交通洞至尾闸室、主变室及母线洞支路风管选用φ100mm钢管;风管均靠洞右侧(河流上游方向)布置。

⑵ 供水

供水管路均由主水管用φ75mm钢管接至各开挖面。供水管路和风管并排布置。

⑶ 供电

1 动力线路

排风洞、交通洞选用95mm2绝缘导线由空压机站接至洞内配电箱;出线洞选用50mm2绝缘导线由空压机站接至洞内配电箱;尾水洞选用70mm2绝缘导线由空压机站接至洞内配电箱;排风斜井选用25mm2绝缘导线由空压机站接至洞口配电盘。线路用涨锚螺栓、瓷瓶固定于洞内右侧边墙,距底板2.5m高处。

② 照明线路

交通洞、排风洞、尾水洞、出线洞均选用10mm2塑胶绝缘导线布设进洞,与动力线路并排布置;排水廊道、排风斜井选用6mm2塑胶绝缘导线布设进洞;

③ 照明

洞身每40m接一支高压钠灯照明;开挖面选用两台500W射灯照明;施工场地(洞口)选用两台3.5KW太阳灯照明;排风斜井出口接两支250W高压钠灯照明。

3.5 通风

⑴ 排风洞

选用一台2BKJ56.NO6型28KW轴流式通风机配φ600风筒压入式通风;待厂房第Ⅰ、Ⅱ两层开挖结束后,换接88-Ⅰ型双级对旋轴流式风机配φ1000风筒吸出式通风,风机固定于上层排水廊道右侧,风筒用专用卡具固定于拱顶,在副厂房侧安装鸭嘴形风水喷雾器除尘。

⑵ 交通洞

选用一台2BKJ56.NO6型28KW轴流式通风机配φ600风筒压入式通风;风筒固定于右边墙拱脚;在交通洞至尾闸室交通支洞接一φ400三岔支管向尾闸室第Ⅰ、Ⅱ层开挖面通风;在进行厂房第Ⅲ层以下开挖时,改为吸出式通风;风机固定于尾闸室交通支洞。

⑶ 出线洞

选用一台2BKJ56.NO6型28KW轴流式通风机配φ600风筒压入式通风,在进行主变室第Ⅲ层开挖时,改为吸出式通风。风筒固定于右墙拱脚。

⑷ 尾水洞

选用一台2BKJ56.NO6型28KW轴流式通风机配φ600风筒压入式通风;在进行三条尾水管开挖时,选用三台BKJ56.NO6型11KW轴流式通风机配φ400风筒压入式通风。

⑸ 排风斜井、排水廊道

选用一台BKJ56.NO6型11KW轴流式通风机配φ400风筒压入式通风。

⑹母线洞

采用高压风通风。

3.6 施工排水

⑴ 排风洞、出线洞施工排水

采用在洞左侧挖排水沟排水,在经过覆盖层洞段时排水沟用M7.5水泥砂浆抹面,以免渗漏而危及围岩稳定。

⑵ 交通洞、尾水洞、尾水管、施工排水

选用三台1.5JQB2-10型和两台7.5JQB2-9型潜水泵抽排,排量分别为18m3/h和48m3/h,扬程分别为14m和37m;排水管选用φ75钢管。

⑶ 厂房施工排水

选用两台7.5JQB2-9型潜水泵抽排,排水管由尾水洞经尾水管延伸。

⑷ 排风斜井

选用一台10JQB-70/80型深井潜水泵抽排,排水管用φ50钢管。

⑸ 排水廊道

挖排水沟排水。

3.7 施工道路

见施工总平面布置图。

4 地下厂房系统开挖支护

4.1地下厂房开挖支护

4.1.1 厂房开挖分层

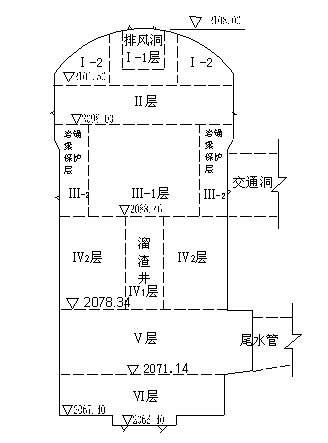

地下厂房开挖拟自上而下分6层挖完。分层情况见表1-3。

表1-3 地下厂房开挖分层情况一览表

项目 | Ⅰ层 | Ⅱ层 | Ⅲ层 | Ⅳ层 | Ⅴ层 | Ⅵ层 |

分层高程 | 2108~2101.5 | 2101.5~2098 | 2098~2088.46 | 2088.46~2078.34. | 2078.34~2071.14 | 2071.34~2066.40 |

层 高 | 6.5m | 3.5m | 9.54m | 10.12m | 7.2m | 4.74m |

方量(m³) | 7237 | 4980 | 12998 | 9234 | 4055 | 2396 |

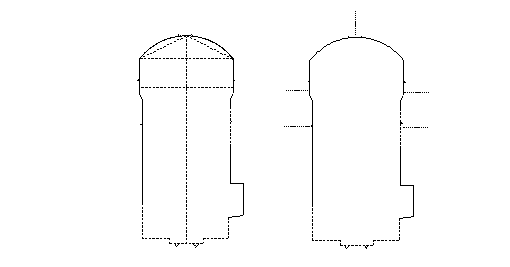

图1-2 地下厂房开挖分层示意图

4.1.2 开挖出碴通道

⑴ 地下厂房开挖出碴通道

排风洞为厂房Ⅰ、Ⅱ两层开挖出碴的唯一通道;及厂房Ⅲ-1临空面开挖(交通洞上部2.29m)和厂房Ⅲ-1层钻爆作业和钻爆机械进出通道;以及厂房上层排水廊道开挖出碴通道。交通洞为厂房Ⅲ-1、Ⅲ-2层和母线洞开挖出碴通道;以及厂房Ⅳ层临空面开挖(溜碴井)和厂房Ⅳ层钻爆作业和钻爆机械进出通道。尾水洞、尾水管为厂房Ⅳ、Ⅴ、Ⅵ三层开挖出碴通道,1#机尾水管为厂房Ⅳ层溜碴井下部开挖出碴通道。

⑵ 主变室开挖出碴通道

出线洞为主变室Ⅰ、Ⅱ两层开挖出碴通道,及主变室Ⅲ层开挖临空面(交通洞左侧上部3.25m)和Ⅲ层钻爆作业、钻爆机械进出通道,交通洞为主变室Ⅲ层开挖出碴通道。

⑶ 尾闸室开挖出碴通道

交通洞(支洞)为尾闸室Ⅰ、Ⅱ两层开挖出碴通道;以及尾闸室Ⅲ层钻爆作业、钻爆机械进出通道。尾水洞为尾闸室Ⅲ层出碴通道。

4.1.3 厂房Ⅰ层开挖(2108~2101.50m)

厂房Ⅰ层分两区开挖:

⑴ Ⅰ-1区开挖

从排风洞进入副厂房后,Ⅰ-1层开挖断面由3.8×4.05m逐步扩大为7.0×6.5m,顶拱半径和厂房顶拱半径一致;一直开挖至厂房主厂房左边墙。采用YT-28/7655型手风钻造孔,中下部四孔楔形掏槽,顶拱光爆,;辅以车载钻爆作业平台;单循环进尺2.8m;出碴选用CAT-966D型侧卸装载机装5t自卸汽车运输出碴。

⑵ Ⅰ-2区开挖

Ⅰ-2层从副厂房右边墙侧开始扩挖,先扩挖厂房上游边墙,锚喷支护跟进,支护面滞后开挖面30m。在上游边墙扩挖40m后,下游边墙跟进扩挖;钻爆设备同Ⅰ-1层,边墙、顶拱采用光面爆破;出碴选用CAT-966D型侧卸装载机装10t自卸汽车运输出碴。

4.1.4 厂房Ⅱ层开挖(2101.50~2098.00m)

Ⅱ层层厚3.5m,采用拉槽开挖。从主厂房右边墙开挖,沿厂房中心线以楔形掏槽拉先锋槽创造临空面,先锋槽周边打梯段爆破孔,采用梯段微差爆破,四周边墙采用预裂爆破;梯段微差间隔时间75ms。掏槽孔和梯段孔选用阿特拉斯D7型液压钻机造孔,孔径φ105mm;预裂孔选用QZJ-100B型潜孔钻机造孔,孔径φ100mm。出碴选用PC400-5型液压反铲装10t自卸汽车运输。

边墙锚喷支护跟进施工。

4.1.5 厂房Ⅲ层开挖(2098.00~2088.46)

厂房Ⅲ层分两区开挖:

⑴ Ⅲ-1层开挖

从交通洞开挖至(副厂房)厂房中心线,然后拉槽开挖交通洞上部2.25m,形成临空面。围绕临空面形成梯段开挖,每个循环爆4~6排孔,“V”起爆网络,梯段微差间隔时间75ms,梯段孔选用阿特拉斯D7型液压钻机造孔。厂房上下游边墙预留3.0m厚度作为岩锚梁保护层。出碴选用CAT-966D型侧卸装载机装10t自卸汽车经交通洞运至弃碴场。出碴底部高程2089.50m(JTH3R-150型三臂凿岩台车开挖断面高度8.6m)。

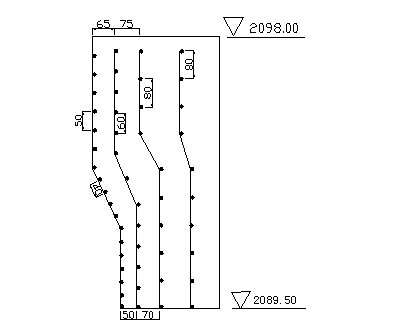

⑵ Ⅲ-2区(岩锚梁保护层)开挖

岩锚梁岩台保护层厚度3.0~3.8m,保护层开挖采用三臂钻和手风钻进行。首先用手风钻从副厂房侧开挖出10~13.6m长一段工作面,再用三臂钻对上下直墙设计开挖线钻水平孔进行开挖,出碴用966D装载机装10t自卸汽车经交通洞运至碴场。待岩锚梁施工结束后,进行2089.5~2088.46m部分的开挖出碴。为严格控制岩锚梁开挖中超欠挖和震动破坏问题,采取以下施工技术措施:

① 精确测量放线放点,加强校核;

② 利用样板孔提高钻孔精度,严格控制钻孔孔距及外倾角及孔深,严格检查制度,不合格孔堵塞后重钻。

③ 采用短进尺,弱爆破、多循环的施工方法,单循环进尺2.0~2.5m;

④ 边墙孔选用小药径低爆速炸药(LM型岩石乳化炸药,爆速:V=3000m/s,药卷直径Φ=25mm,药卷重量100g/卷)及空气间隔不偶合装药,药卷和导爆索捆在竹片上固定并送进孔内,孔口黄泥堵塞,非电毫秒雷管排间爆破。

⑤ 为使岩台成型较好,在岩台斜面上、下拐点各打一个孔,不装药,作为诱导孔,以避免应力波叠加而破坏成型;斜面孔距缩小为40cm,线装药密度减少为120g/m;

⑥ 在周边光爆孔前再增加一排辅助光面爆破孔。

保护层开挖炮孔布置见图8-3,保护层开挖爆破基本参数见表8-4。

保护层开挖炮孔布置见图8-3,保护层开挖爆破基本参数见表8-4。

图8-3 岩锚梁保护层开挖布孔示意图

表1-4 岩锚梁保护层开挖爆破参数表

孔 名 | 孔深 (m) | 孔距 (m) | 药径 (mm) | 线密度 (g/ m) | 单孔药量 (kg) | 堵塞长度 (m) | 段别 | |

崩落孔 | 2.5 2.5 | 0.8 0.8 | 36 |

| 1.8 1.8 | 0.7 0.7 | MS1 MS2 | |

辅 助 光 爆 孔 | 2.5 | 0.6 | 25 | 300 | 0.7 | 0.4 | MS3 | |

周边光 爆 孔 | 直面 | 2.5 | 0.5 | 25 | 200 | 0.5 | 0.3 | MS4 |

斜面 | 2.5 | 0.4 |

| 100 | 0.3 | 0.3 | MS4 | |

底孔 |

| 2.7 |

| 36 |

| 2.0 | 0.7 | MS4 |

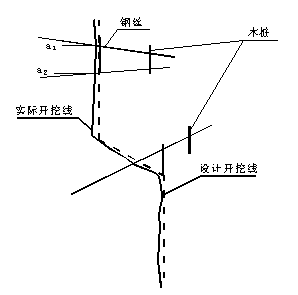

⑶ 岩锚梁锚杆施工

① 孔位放线

锚杆开孔高程因岩壁的不同程度的超挖而不同。放线方法是在设计开挖线和距开挖线1.0m处,设置两组木桩(木桩插入手风钻孔内并固定),两组木桩相距2.0m,按设计高程在木桩上划线并拉上钢丝,沿上下钢丝定出锚杆开口位置和钻孔角度。见图8-4。

图1-4 岩锚梁锚杆定位示意图

② 钻孔选用YG80型潜孔钻机造孔,孔径φ75mm。钻机就位,调整滑架至与钢丝一致,然后慢速开孔,待钻进20cm后,正常钻进。造孔完毕应加大水量冲洗孔眼,并用木塞堵住孔口,防止杂物掉入。

③ 注浆及锚杆安装

采用先注浆后插杆的施工方法,工艺流程如下:

配置水泥砂浆:用中细砂,最大粒径小于2.5mm,用200号水泥砂浆,配比为灰:砂:水=1:1:0.38~0.45。

检查注浆泵,采用NZ130A型锚杆专用注浆泵注浆,使用前用水润滑管路。

灌注砂浆:搭设平台低于锚杆孔0.5m,注浆时用注浆白铁管自孔底向孔口慢慢抽管,直至注浆饱满。

插杆:人工转动插入,插好后孔口用干硬性水泥沙浆封堵。

边墙锚喷支护跟进施工。

4.1.6 厂房Ⅳ层(2088.46~2078.34m)开挖

厂房Ⅳ层分两区开挖。

⑴ Ⅳ-1区溜碴井开挖

该层开挖厚度10.12m,先从1#机(集水井侧)尾水管开挖至厂房中心线,然后挑顶开挖至2083m高程,再从Ⅲ层拉槽开挖;形成溜碴井。

⑵ Ⅳ-2区开挖

围绕溜碴井形成梯段开挖,造孔选用阿特拉斯D7型液压钻机,孔径φ105mm;边墙采用预裂爆破,造孔选用QZJ-100B型潜孔钻机,孔径φ100mm。起爆网络采用1~20MS非电塑料导爆管梯段微差爆破网络,梯段微差间隔时间75MS。每循环起爆4~6排孔。

爆破后石碴用液压反铲配合推土机推运至溜碴井,在1#机肘管用CAT-966D型侧卸装载机装5t自卸汽车经尾水管、尾水洞、出口围堰运至弃碴场。

在Ⅳ-2区开挖至厂纵0+007.50桩号时,Ⅴ层从主厂房左边墙侧开始开挖,出碴以形成至2078.34m高程斜坡路为主(1#机肘管到上游边墙侧沿蝶阀室上部至副厂房)。Ⅳ层边墙锚喷支护跟进施工。形成厂房立体多层次,平面多工序的立体开挖施工。

在Ⅳ-2区主厂房侧开挖的同时,进行副厂房保护层开挖。安装间保护层预留顶面高程为2081.95m。

4.1.7 厂房Ⅴ~Ⅵ层开挖(2078.34~2071.14~2066.40m)

⑴厂房Ⅴ层开挖

厂房Ⅴ层和副厂房保护层开挖同时进行。

本层为厂房下部结构开挖。边墙采用预裂爆破,终孔高程2074.40m,梯段高度3.94m,造孔选用QZJ-100B型潜孔钻机,孔径φ100mm。基岩石方采用梯段微差爆破,终孔高程2075.90m,梯段高度2.44m,造孔选用YT-28型手风钻;孔径φ42mm。蝶阀室和水轮机层均预留1.5m保护层。

爆破出碴后,尾水肘管和Ⅵ层(渗漏集水井和检修集水井)同时进行开挖。

尾水肘管均以各自尾水管为临空面,肘管两侧和后坡采用预裂爆破,终孔高程2071.14m,梯段高度4.76m,造孔选用QZJ-100B型潜孔钻机,孔径φ100mm。基岩石方采用梯段微差爆破,肘管槽底部预留1.5m保护层,终孔高程2072.64m,梯段高度3.26m,造孔选用YT-28型手风钻;孔径φ42mm。采用“V”形梯段微差起爆网络。

水轮机层和蝶阀室保护层开挖在肘管出碴出碴时进行。

出碴选用CAT-966D型侧卸装载机装5t自卸汽车经尾水管、尾水洞、进口围堰运至弃碴场。

⑵ 厂房Ⅵ层开挖

渗漏集水井和检修集水井周边均采用预裂爆破,一次预裂至建基高程,对边分段起爆,造孔选用QZJ-100B型潜孔钻机,孔径φ100mm;基岩石方选用YT-28型手风钻造孔,孔径φ42mm,先在中部(垂直长度方向)打楔形掏槽孔创造临空面,两侧打梯段爆破孔,梯段高度3.0m。出碴采用人工配合液压反铲装5t自卸汽车运至弃碴场。

4.1.8 厂房保护层开挖

保护层开挖采用手风钻造孔,分层开挖的施工方法。第一层钻孔深度0.7m,第二层钻孔深度0.6m,火花起爆;爆破后用装载机集碴装5t自卸汽车。20cm撬挖层采用人工、风镐、辅以浅孔小炮挖除。

4.1.9 厂房开挖爆破参数

厂房边墙预裂爆破参数见表1-5, 梯段微差爆破参数见表1-6。

表1-5 预裂爆破参数表

坡比 | 孔深 m | 孔距 m | 孔径 mm | 药卷直径 mm | 不偶合系数 M | 线装药密度 △=g/m | 单孔药量 kg | 堵塞长度 m | 装药结构 |

90° | 3.50 | 0.60 | 100 | 25 | 4 | 350 | 1.3 | 0.8 | 间隔装药 |

90° | 10.12 | 0.85 | 100 | 25 | 4 | 400 | 4.1 | 1.0 | 间隔装药 |

90° | 3.94 | 0.60 | 100 | 25 | 4 | 350 | 1.4 | 0.8 | 间隔装药 |

90° | 4.76 | 0.60 | 100 | 25 | 4 | 350 | 1.7 | 0.9 | 间隔装药 |

注:

①停机面应严格整平,钻机轴线方向应垂直预裂线,滑架角度调整至与边坡角度一致,钻头应落在预裂线上。

②半孔残留率应达85%以上,预裂面不平整度控制在15cm以内。

③残留半孔壁面不得产生轴向或径向爆生裂隙,原生裂隙不得有明显张开。

表1-6 梯段微差爆破参数表

孔深 m | 孔距 m | 排距 m | 孔径 mm | 药卷直径 mm | 密集 系数 M | 单耗 kg/m3 | 单孔装药量 kg | 堵塞长度 m |

3.5 | 2.8 | 1.4 | 105 | 65 | 2 | 0.49 | 6.70 | 1.3 |

9.54 | 2.5 | 2.0 | 105 | 65 | 1.25 | 0.43 | 20.5 | 2.7 |

10.12 | 2.5 | 2.0 | 105 | 65 | 1.25 | 0.43 | 22.0 | 2.7 |

3.26 | 1.5 | 1.0 | 42 | 32 | 1.5 | 0.38 | 1.85 | 1.1 |

3.0 | 1.5 | 1.0 | 42 | 32 | 1.5 | 0.38 | 1.70 | 0.8 |

注:

1 孔深3.5m以下均采用梅花形布孔;

2 表中最后两行为手风钻造孔。

3 炸药选用2#岩石硝铵和部分乳化油炸药,起爆网络选用1~20MS非电塑料导爆管,导爆索,导火索和8#工业雷管。

4 爆破参数应经试验确定。

4.1.10 厂房锚喷支护

⑴ 喷射混凝土系统场地布置

喷射混凝土系统场地布置在交通洞口下游路边,布置两台JDY-350型强制式拌合机,20m²临时水泥库,20m²值班室,40m²骨料堆存场地。混凝土用FJ-30型机动翻斗车运输。

⑵ 喷板试验

砼喷射施工前应向监理工程师提交试验大纲、施工工艺说明、设备清单、外加剂使用说明书、各种材料的质检合格证以及由试验室提供的砼配合比。经监理工程师批准后进行喷板试验。

⑶ 锚喷支护施工工艺流程:

岩石基面处理→厚度控制标识→受喷面洒水湿润→第一次施喷(5~7cm)→砂浆锚杆制安(顶拱采用预应力锚杆)+预应力锚索制安→钢筋网→受喷面冲洗→第二次施喷→养护→缺陷修复。

⑷ 锚杆制安

锚杆孔选用YG80、YG30两型导轨式凿岩机造孔,孔径分别为φ59mm和φ55mm,孔轴线应垂直于主要结构面,拱顶部位近似垂直水平面的锚杆钻孔轴线与铅垂线夹角5°~10°,以利锚杆安装和稳定,孔位偏差±10cm,孔深偏差不大于±5cm,且孔深不小于杆体有效长度,亦不得大于杆体有效长度30mm,成孔后,孔内利用高压水冲洗干净。人工送入杆体(锚杆体用Ⅱ级螺纹钢筋或工程师指定),安装止浆塞,然后用KBY-50/70型注浆泵注浆待强。孔口30cm×30cm范围内用水泥砂浆抹平,抹面垂直孔轴线方向,以便安装垫板和螺母。

厂房顶拱采用预应力树脂锚杆,锚杆直径φ=28mm,L=8m。预应力树脂锚杆由杆体、速凝树脂、缓凝树脂、防坠圈、钢垫板、半球形垫圈、螺帽组成。

杆体采φ28mm螺纹钢,一端加工成长16mm,45°角的楔形面,一端加工成长250mm的丝扣;树脂卷分两种,规格均为φ55mm×500mm。除树脂卷和防坠圈采用国内厂家定型产品外,其余均在车间加工。

树脂锚杆的施工工艺流程为:孔位测定→钻孔→清孔→装树脂卷→插锚杆(待强)→张拉。

锚杆安装在钻架作业平台上完成。每根锚杆锚固段长度2.0m,装4支速凝树脂卷,张拉段长6m,装12支慢速凝固树脂卷,每3~4卷加一防坠圈,确定树脂卷已安装到底且紧密接触后,将锚杆插入孔内,其端部用TJ9型气动锚杆搅拌机连接杆体,旋转搅拌树脂约30s,将杆体匀速推进至孔底,关闭气阀,待强至规定时间,用测力板手(或油压千斤顶)对锚杆进行张拉至设计值,压力稳定后施工结束。

⑸ 钢筋网制安(或挂钢丝网)

挂网钢筋在钢筋加工厂下料,现场绑扎,并与锚杆焊结牢固。

⑹ 受喷面清理

用锚杆台车作为工作平台,人工撬除壁面浮石和松动石块,剔除裂隙碎石和有害夹层,用高压风水枪清洗壁面岩屑、岩粉和其它污物,把滴水或渗水引出受喷面外,经监理工程师验收后施喷。

⑺ 材料及外加剂

水泥——用R42.5普通硅酸盐水泥。

骨料——筛分系统生产的人工骨料,砂子细度模数3.0,粗骨料粒径5~10mm,表面含水率控制在3%以内。

外加剂——采用上海麦斯特公司生产的系列产品,减水剂为polyheed SG型,速凝剂为TCC766型。

⑻ 施喷

选用TK961型湿喷机施喷。施喷前,先用0.8:1的水泥浆润滑喷射机管路,施喷时,顶拱按先拱脚后顶拱顺序,边墙按由低向高顺序施喷。

施喷时,机械手应垂直或近似垂直受喷面,距受喷面0.8~1.0m,喷头作螺旋状运动,均匀连续喷射。第一次施喷5~7cm,第二次施喷至设计厚度。

反弹料应及时清除,作弃料处理。

⑼ 养护

砼终凝后2小时即洒水养护,连续养护14天。

⑽ 缺陷修复

却损混凝土应人工凿除、清理,然后在下一个喷护单元补喷。

⑾ 预应力锚索施工

① 锚索参数

a. 锚索预应力级别:100t级、150t级;

b. 锚索长度:20~30m

c. 钻孔角度及误差:

方位角严格按设计要求实施;孔底偏差不大于孔深的2%。

② 锚索结构

采用无粘结预应力锚索。其结构特点是在每根钢绞线的自由段表面涂有防腐剂和润滑剂,并套有塑料套管,使钢绞线与被锚固岩体不发生粘结。因而整个自由段全长能够长久地保存传递应力,并可随时调整预应力的大小,取得最佳的锚固效果。

100t级和150tJ级预应力锚索分别选用6~9股φ15.24mm的高强度低松驰钢铰线,钢铰线标准强度为1570N/mm2,极限抗拉强度为1860N/mm2。

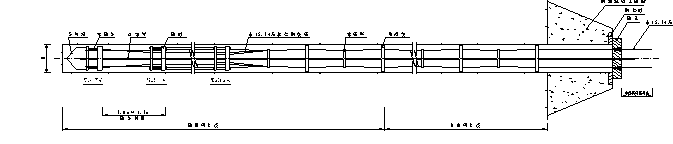

无粘接预应力锚索由内锚段、自由段和外锚固段组成,见图8-5。内锚固段作用是将锚索所承担的应力全部传递给围岩。该段钢铰线外部的PE塑料套管要剥除,采用所灌的水泥浆液和波纹管对钢铰线进行双层保护。自由段的钢铰线外套有PE套管,钢铰线与软管间的润滑油可以使钢铰线在PE塑料套管内滑动。外锚固段进行锚索张拉和端头保护,由混凝土锚墩、钢套板、锚头板和钢帽组成。

图8-5 预应力锚索结构示意图

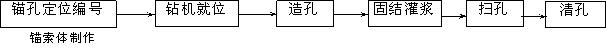

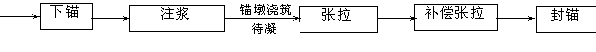

③ 施工工艺流程

施工工艺流程见图1-6。

③ 施工方法

a. 测量定位

准确放出锚索孔的位置,并作好标记,并进行编号。

图1-6 预应力锚索施工工艺流程

b. 钻孔及洗孔

采用XY-2液压回转潜孔钻机。CIR130冲击器配φ130钻头钻孔。为保证钻孔轴线与设计值一致,在冲击器上应加扶正器。钻机准确就位后,用地质罗盘仪调整角度后开孔,孔径φ140mm,超钻深度50cm。钻到破碎地带时,可能会发生坍孔、卡钻,此时应退出钻具,进行固结灌浆、待凝。待凝期内,该锚孔施工钻机不得作任何位置变动。待凝4小时后,继续扫孔钻进。钻进施工过程中必须对钻进速度、孔内情况等进行详细记录。

洗孔:完整孔段采用风水联动冲洗,至孔口回水澄清,无尘屑延续5~10min,即可结束;破碎孔段洗孔方法通过现场试验确定。

c. 固结灌浆

即对破碎带或渗水量较大的围岩进行固结灌浆。为保证预应力锚索质量,建议在钻孔过程中,增加“自上而下分段灌浆”工序。浆液水灰比使用5:1,3:1,2:1,1:1,0.8:1,0.6:1,0.5:1七个比级。灌浆压力,按设计规定值。

d. 扫孔及清孔

固结灌浆结束后,使用压缩空气吹净灌段以外孔段内的浆液,待凝 4h后,使用同级钎头扫孔。终孔后,采用水和压缩空气冲净孔内岩粉、岩屑,然后用高压风吹出孔内积水。

e. 锚索制作

锚头选用OVM15-6、OVM15-9锚具,钢绞线选用符合ASTMA416—90a标准的1860MPa高强度低松弛无黏结钢绞线。锚索的加工在钢筋厂进行,首先按设计长度用铰线切割机下料。之后剥去内锚段的塑料套管,用清洗剂和热水清洗干净。编索在组装平台上进行,将隔离架﹑止浆环等和钢铰线组装好,逐段装入波纹管并安装端帽。

f. 锚墩施工

锚索安装完成后进行锚墩的浇筑,锚墩顶面尺寸40×40cm,同时安装锚垫板和导向管。

g. 锚索的安装

安装时在孔口锚杆上安一导向滑轮,用卷扬机提升到孔口后人工配合将锚索送入孔内,之后固定安装帽。

h. 灌浆

水泥浆选用ZJ-400高速搅拌机拌制,100/3.5砂浆泵灌浆。灌浆有锚固段注浆和自由段注浆。浆液由P.O42.5#水泥、膨胀剂和水拌制而成,水灰比0.36,膨胀剂添加量为水泥用量的6%。灌浆时内外两根灌浆管同时进行有压连续灌浆,使浆液充满全孔。

i.张拉锁定

内锚段灌浆15天,强度达到30Mpa后开始张拉。张拉分两步,先单根张拉,再整体张拉。单根张拉采用YDC240Q型液压千斤顶,先张拉锚具中心部位钢绞线,然后张拉锚具周边钢绞线,按照间隔对称分序进行。一个张拉循环完毕,再进行下一个张拉循环,直至达到设计荷载。整体张拉采用YCW400型液压千斤顶,由ZB4-500S超高压油泵驱动,千斤顶主要参数见表1-7。

表1-7 张拉千斤顶主要参数表

型号 | 额定压力 Mpa | 张拉力 KN | 行程 mm | 质 量 kg | 穿心孔径 mm | 用途 |

YDC240Q | 50 | 240 | 200 | 18.2 | f18 | 单根张拉 |

YCW400 | 54 | 3920 | 200 | 362 | f190 | 整体张拉 |

单根张拉预拉力50KN,对称循环张拉,整体张拉时按0-25%-50%-75%-100%-115%-125%分级加载,加载速率40KN/min,每两分钟记录位移量。停止张拉并保持20min,记录钢铰线的徐变增加值,若小于2mm,则用夹片锁定。若大于2mm,继续观察,并详细记录,分析原因后按要求处理。

锚索应力基本稳定后,应对锚索进行补偿张拉,补偿张拉程序同张拉程序第四循环张拉。

j. 封孔及外锚头的保护

张拉锁定后,用砂轮切割机割去多余的钢铰线(外露10cm),安装锚头钢帽,之后从注浆孔注入水灰比为0.45的水泥浆,待排浆孔出浆,压力达到0.5Mpa后,封住注浆管。最后在钢帽表面涂漆以防锈蚀。

4.1.11 厂房施工监测

⑴ 施工监测的目的

通过对围岩和支护的变位、应力量测,了解围岩变化情况及支护的工作状态,及时提供围岩稳定程度和支护结构可靠性的安全信息,预见事故和险情,作为调整和修改钻爆参数和支护设计的依据,并在复式衬砌中依据量测结果,确定二次衬砌的施工时间,以达到监控围岩和支护结构的变位与应力不超过设计标准。

⑵ 施工监测部位

重点监测部位为:拱顶处;岩锚梁;厂房底部;代表性边墙处。

⑶ 断面布置

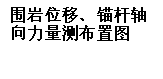

沿厂房轴线方向布置4个量测断面,量测断面布置见图8-5。

收敛及拱顶下沉

量测布置示意图

图1-7

⑷ 量测项目、断面布置及量测时间

量测项目、断面布置及量测时间见表1-8。

表1-8 量测项目、断面布置及量测时间

量测项目 | 手 段 | 量测 距离 | 布 置 | 量 测 时 间 | ||

1~15d | 16~30d | 31d后 | ||||

洞内观察 | 罗盘、目测 | 全长 | 各开挖面 | 1次/d | 1次/d | 1次/d |

周边收敛 | 收敛计 | 30~50m | 5条测线 | 1~2次/d | 1次/d | 1次/d |

拱顶下沉 | 水平仪 | 30~50m | 1点 | 1~2次/d |

|

|

围岩位移 | 多点位移计 | 30~50m | 4点,20m | 1~2次/d | 1次/2d | 1次/周 |

锚杆轴力 | 锚杆应力计 | 30~50m | 3点 | 1~2次/d | 1次/2d | 1次/周 |

洞底隆起 | 水平仪 | 30~50m | 底中心两侧 | 1~2次/d | 1次/2d | 1次/周 |

⑸ 量测仪器

量测仪器明细见表1-9。

表1-9 量 测 仪 器 明 细 表

仪器名称 | 型 号 | 精 度 | 需 用 量 | 备 注 |

收 敛 计 | QJ-85 | 0.06mm | 1 |

|

全 站 仪 | JC2002 | 1mm+1ppm | 1 |

|

多点位移计 | SDF-4 | 0.1mm | 9套 | 含主变室数量 |

锚杆应力计 | LKX-25 | 0.1KN | 14套 | 含主变室数量 |

罗 盘 |

|

| 1 | 现场观察用 |

⑹ 监测数据整理及反馈

现场量测数据应及时整理,绘制位移~时间曲线,并分析是否属正常,进而判断围岩属于稳定、临界状态及危险状态,并及时反馈给设计及施工单位,用以修改支护设计和施工,确保工程安全。

4.2 主变室开挖

4.2.1 主变室开挖分层

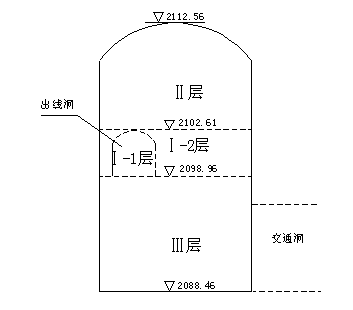

主变室开挖分层示意图见图1-8。

分层开挖工程量见表1-10。

表1-10 主变室开挖分层工程量表

Ⅰ层开挖工程量(m³) | Ⅱ层开挖工程量(m³) | Ⅲ层开挖工程量(m³) |

2507 | 9981 | 7212 |

图1-8 主变室开挖分层示意图

4.2.2 主变室开挖

⑴ 开挖通道

从出线洞进入主变室左边墙完成Ⅰ、Ⅱ两层开挖和下层排水廊道开挖;通过出线洞和交通洞完成Ⅲ层开挖及母线洞开挖。

⑵ 施工方法

① Ⅰ层开挖

从出线洞进入主变室左边墙后,一直开挖至主变室右边墙(Ⅰ-1区),施工方法和开挖断面同出线洞基岩段开挖。然后从右边墙开始Ⅰ-2区扩挖,Ⅰ-2区扩挖采用YT-28/7655型手风钻造孔,辅以车载钻架平台,边墙光面爆破的施工方法;Ⅰ-2区出碴选用3m³装载机装10t自卸汽车经出线洞运至弃碴场。

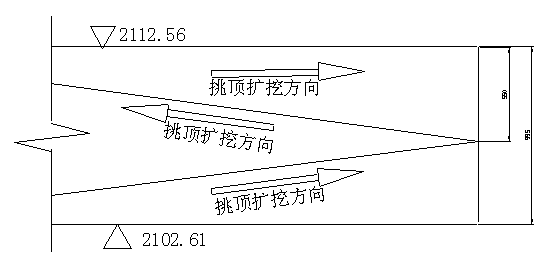

② Ⅱ层开挖

Ⅱ层采用“之”形挑顶扩挖的施工方法。人工搭设钻孔作用平台,YT-28/7655型手风钻造孔,边墙光爆。支护在最后一次挑顶时跟进施工。出碴选用3m³装载机装10t自卸汽车经出线洞运至弃碴场。

③ Ⅲ层开挖

先在靠交通洞侧拉槽开挖形成临空面,然后进行Ⅲ层梯段开挖。边墙采用预裂爆破,造孔选用QZJ-100B型潜孔钻机,孔径φ100mm;基岩采用梯段微差爆破,造孔选用阿特拉斯D7型液压钻机,孔径φ105mm。

出碴选用3m³装载机装10t自卸汽车经交通洞运至弃碴场。

⑷ 主变室支护

1 支护结构

a. 顶拱支护结构为:预应力系统锚杆+预应力锚索+挂钢筋网+喷射混凝土。

b. 边墙支护结构为:砂浆锚杆+挂钢筋网+喷射混凝土。

② 施工方法

锚喷支护施工方法同厂房。

图1-9 主变室Ⅱ层挑顶扩挖示意图

4.3 母线洞开挖

厂房下游边墙有四条洞室,为保证厂房下游边墙和母线洞围岩稳定,拟先打1#、3#机母线洞,1#、3#机母线洞贯通支护后,再打2#母线洞。母线洞从厂房侧开挖10m,再从主变室侧开挖贯通。

母线洞开挖采用YT-28/7655型手风钻造孔,辅以车载钻架平台,中下部六孔楔形掏槽,周边光爆,出碴用3m³装载机端运至主变室(或厂房Ⅲ层)装10t自卸汽车运输,锚喷支护跟进施工的施工方法。

4.4 尾闸室开挖

4.4.1 尾闸室开挖分层

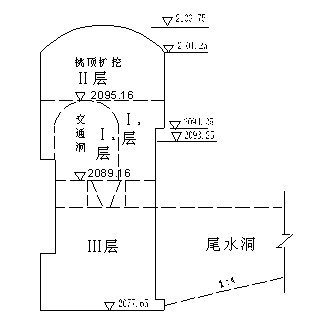

尾闸室开挖分层见图1-10,分层工程量见表1-11。

表1-11 尾闸室开挖分层工程量表

Ⅰ层 | Ⅱ层 | Ⅲ层 | 合计 |

2422 | 3844 | 3334 | 9600 |

图1-10 尾闸室开挖分层示意图

4.4.2 尾闸室开挖

⑴ 开挖出碴通道

通过交通洞至尾闸室交通支洞完成尾闸室Ⅰ、Ⅱ两层开挖出碴;通过尾水洞完成尾闸室Ⅲ层开挖。

⑵ 施工方法

① Ⅰ层开挖

Ⅰ层开挖分两区进行。

Ⅰ-1区开挖选用JTH3R-150型三臂凿岩台车造孔,由交通支洞从尾闸室左边墙一直开挖至右边墙,开挖断面6×7.34m。出碴选用ZL-40型侧卸装载机装5t自卸汽车经交通洞运至弃碴场。

Ⅰ-2区扩挖采用手风钻造孔,辅以车载钻架作业平台,边墙光爆,ZL-50型装载机装10t自卸汽车运输的施工方法。

② Ⅱ层挑顶扩挖

施工方法同主变室Ⅱ层挑顶扩挖。

③ Ⅲ层开挖

施工方法同主变室Ⅲ层开挖。考虑运输需要,尾水洞1:4反坡段底板拟在基岩洞段拉长,纵坡控制在9%左右,该段在尾水洞衬砌前用块石混凝土浇注恢复。

4 尾闸室支护结构

尾闸室支护结构和施工方法同主变室施工。

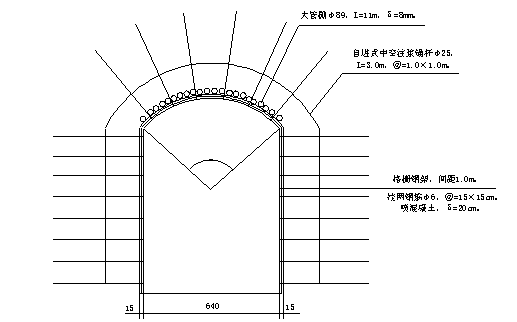

4.5 交通洞开挖支护

4.5.1 洞脸土石方明挖

交通洞进口洞脸主要为崩坡积块碎石土层,拟采用人工配合PC400型液压反铲开挖削坡,形成出碴平台后,用PC400型液压反铲装10t自卸汽车运至弃碴场。

4.5.2 覆盖层洞段开挖支护

⑴ 洞口锁口

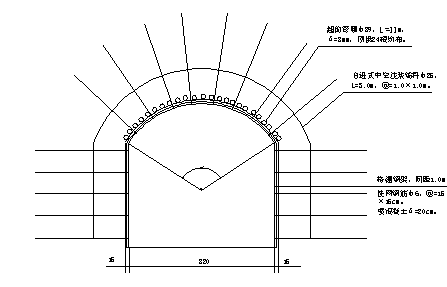

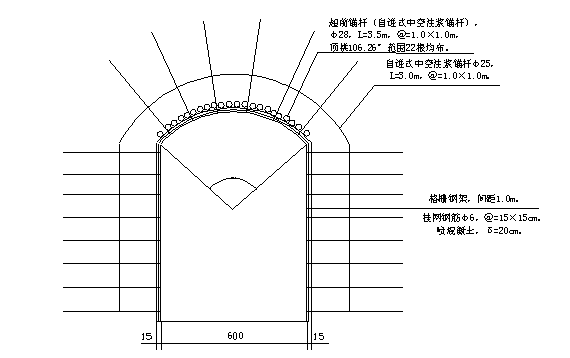

人工配合PC300型液压反铲削出洞脸后,沿开挖轮廓线外0.8m,平行洞轴线打两排锁口锚杆,然后喷C20混凝土(δ=10cm)封闭洞脸。锚杆选用吉迈自进式中空注浆锚杆,规格为φ25,L=5.0m,@=1.0×1.0m,造孔选用YT-28/7655型手风钻,注浆选用KBY-50/70型注浆泵,注浆压力为0.1~0.2MPA,浆液为1:0.8纯水泥浆。

⑵ 超前支护

采用大管棚超前支护,管棚钢管规格为φ89mm,壁厚8mm,L=11.0m,钢管前端加工成锥体;造孔选用XY-2型地质钻机。支护范围为:顶拱106.26°,环向间距为33cm(顶拱24根均布),注浆同⑴节。

⑶ 洞口5m段开挖支护

洞口段采用人工、风镐、钢钎无爆破开挖。当洞口开挖50cm后施作第一榀格栅钢架,开挖至1.0m时,施作第二品格栅钢架,并与钢管棚焊接牢固,榀与榀间距1.0m,格栅钢架用系统锚杆固定并焊接牢固。依次类推。

⑷ 格栅钢架

格栅钢架为五节架,顶拱分为三节,左右边墙各一节,格栅钢架在钢筋加工厂预制加工,运至洞口备用(至少两榀),格栅钢架主筋为φ22二级螺纹钢筋,箍筋用φ10光面钢筋,断面为@16×16cm,两榀间用φ12螺纹钢筋连接,环向间距1.0m,柱靴用A3钢板切割,δ=10mm,@=20×20cm。

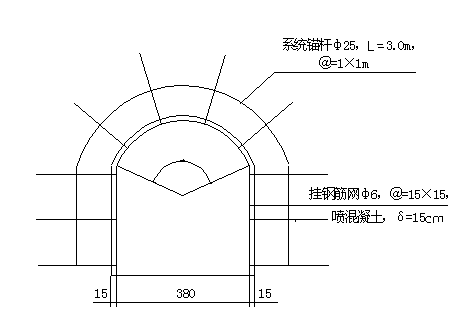

⑸ 系统锚杆

系统锚杆为吉迈自进式中空注浆锚杆,锚杆规格为φ25,L=3.0m,@=1.0×1.0m,选用YT-28/7655型收风钻造孔,孔径φ42mm。

⑹ 钢筋网制安

钢筋网为φ6光面钢筋,@=15×15cm,在钢筋加工厂拉伸、下料,现场绑扎焊接。

⑺ 喷射混凝土施工

喷射混凝土配合比由实验室提供,并经喷板试验确定,场地布置在交通洞进口,混凝土选用JDY-350型强制式拌合机拌合,TK961型湿式转子喷射机喷射,喷射混凝土厚度δ=15cm。

⑻ 覆盖层洞身段开挖支护

先沿开挖轮廓线打一排减震孔,孔距30cm,不装药,距减震孔25cm打一排爆破孔,中部6孔楔形掏槽,掏槽孔周围为辅助爆破孔,松动爆破,人工镐头、钢钎刷仰拱和边墙,以免过多扰动围岩。单循环进尺1.0m。开挖碴料用ZL-50型装载机端运至洞口装10t自卸汽车运至弃碴场。

覆盖层洞段开挖应遵循“短进尺、弱爆破、强制护、早衬砌”原则施工,稳步推进。

锚喷支护施工方法同洞口段。

⑼ 混凝土衬砌

覆盖层洞段开挖结束,应立即进行混凝土衬砌和洞口明拱混凝土浇注。

图1-11 交通洞覆盖层洞段支护结构示意图

4.5.3 基岩段开挖支护

⑴ 开挖

基岩洞段开挖选用JTH3R-150型三臂凿岩台车造孔,角柱形直眼掏槽,周边光爆,MS1~MS20段非电塑料导爆管爆破网络。

C类围岩开挖应遵循“短进尺、弱爆破、勤观察、强支护”原则施工,单循环进尺1.5m。

B类围岩单循环进尺2.0m。A类围岩单循环进尺3.5m。

⑵ 出碴

选用CAT-966D型侧卸装载机装5t自卸汽车运至弃碴场。

⑶ 支护

1 C类围岩支护结构

C类围岩支护结构基本同覆盖层洞段,顶拱管棚改为超前锚杆,锚杆为自进式中空注浆锚杆(顶拱106.26°范围24根均布),规格为φ28,L=3.5m。

图1-12 C类围岩支护结构示意图

2 B类围岩支护结构

B类围岩支护结构为:系统锚杆(规格为φ25,L=3.0m,@=1.0×1.0m)+格栅钢架(间距1.0m)+挂钢筋网(φ6,@=15×15cm)+喷射混凝土(δ=15cm)

图1-13 B类围岩支护结构示意图

3 A类围岩支护结构

A类围岩支护结构为顶拱106.26°范围6根锚杆均布(锚杆规格为φ25,L=3.0m,@=1.5×1.5m)+喷射混凝土(δ=15cm)。

4.6 尾水暗渠开挖支护

4.6.1 尾水暗渠开挖及边坡防护

⑴ 尾水暗渠开挖

尾水洞出口暗渠段围岩为崩坡积块碎石土,后坡坡比为1:1.25,渠身边坡1:1。为避免围岩过多扰动,拟采用人工配合PC400液压反铲削坡,形成出碴平台后,用PC400液压反铲装10t自卸汽车,碴料用于填筑出口围堰。待出口围堰闭气后,进行河床水位以下渠基开挖。

⑵ 边坡防护

1 边坡防护结构

边坡防护结构为系统锚杆(φ25,L=3.0m)+挂钢筋网(φ6,@=20×20)+喷射混凝土(δ=15cm)。

2 截水沟开挖

在开挖轮廓线外2.0m,人工开挖截水沟,截水沟为梯形断面;截水沟用M5水泥沙浆砌筑,浆砌块石砌筑厚度30cm,砌筑后用M7.5水泥砂浆抹面;砌筑后沟深1.0m,底宽1.0m,沟坡1:1。

4.7 尾水洞开挖支护

4.7.1 覆盖层洞段开挖支护

⑴ 洞口锁口

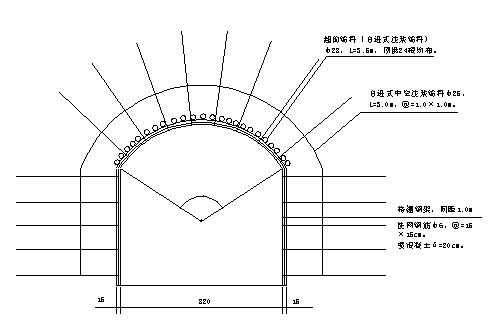

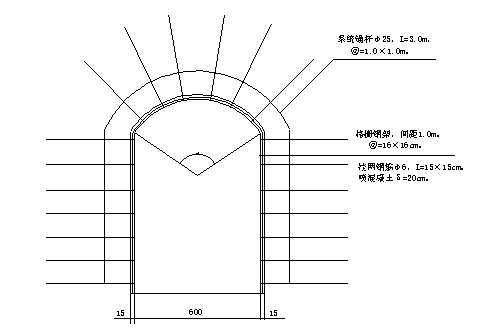

沿开挖轮廓线外0.8m,平行洞轴线打两排锁口锚杆,然后喷C20混凝土(δ=10cm)封闭洞脸。锚杆选用吉迈自进式中空注浆锚杆,规格为φ25,L=5.0m,@=1.0×1.0m,造孔选用YT-28/7655型手风钻,注浆选用KBY-50/70型注浆泵,注浆压力为0.1~0.2MPA,浆液为1:0.8纯水泥浆。

⑵ 超前支护

大管棚超前支护,管棚钢管规格为φ89mm,壁厚8mm,L=11.0m,钢管前端加工成锥体;造孔选用XY-2型地质钻机。支护范围为:顶拱106.26°,环向间距为33cm(顶拱22根均布),注浆同⑴节。

⑶ 洞口5m段开挖支护

洞口段采用人工、风镐、钢钎无爆破开挖。当洞口开挖50cm后施作第一榀格栅钢架,开挖至1.0m时,施作第二品格栅钢架,并与钢管棚焊接牢固,榀与榀间距1.0m,格栅钢架用系统锚杆固定并焊接牢固。依次类推。

⑷ 格栅钢架

格栅钢架为五节架,顶拱分为三节,左右边墙各一节,格栅钢架在钢筋加工厂预制加工,运至洞口备用(至少两榀),格栅钢架主筋为φ22二级螺纹钢筋,箍筋用φ10光面钢筋,断面为@16×16cm,两榀间用φ12螺纹钢筋连接,环向间距1.0m,柱靴用A3钢板切割,δ=10mm,@=20×20cm。

⑸ 系统锚杆

系统锚杆为吉迈自进式中空注浆锚杆,锚杆规格为φ25,L=3.0m,@=1.0×1.0m,锚杆孔选用YT-28/7655型收风钻造孔,孔径φ42mm。

⑹ 钢筋网制安

钢筋网为φ6光面钢筋,@=15×15cm,在钢筋加工厂拉伸、下料,现场绑扎焊接。

⑺ 喷射混凝土施工

喷射混凝土配合比由实验室提供,并经喷板试验确定,场地布置在交通洞进口,混凝土选用JDY-350型强制式拌合机拌合,TK961型湿式转子喷射机喷射,喷射混凝土厚度δ=15cm。

⑻ 覆盖层洞身段开挖支护

先沿开挖轮廓线打一排减震孔,孔距30cm,不装药,距减震孔25cm打一排爆破孔,中部6孔楔形掏槽,掏槽孔周围为辅助爆破孔,松动爆破,人工镐头、钢钎刷仰拱和边墙,以免过多扰动围岩。单循环进尺1.0m。开挖碴料用ZL-50型装载机端运至洞口装10t自卸汽车运至弃碴场。

覆盖层洞段开挖应遵循“短进尺、弱爆破、强支护、早衬砌”原则施工,稳步推进。

锚喷支护施工方法同洞口段。

⑼ 混凝土衬砌

覆盖层洞段开挖结束,应立即进行混凝土衬砌和洞口明拱混凝土浇注。

图1-14 尾水洞覆盖层洞段支护结构示意图

4.7.2 基岩段开挖支护

⑴ 开挖

基岩洞段开挖选用YT-28/7655型气腿式手风钻造孔,辅以车载钻架平台,中下部六孔楔形掏槽,周边光爆,MS1~MS20段非电塑料导爆管爆破网络。

C类围岩开挖应遵循“短进尺、弱爆破、勤观察、强支护”原则施工,单循环进尺1.5m。

B类围岩单循环进尺2.0m。A类围岩单循环进尺3.0m。

考虑出碴需要,在基岩洞段开挖时,尾闸室后1:4反坡段拉长,减缓坡比,纵坡控制在9%以内。

⑵ 出碴

选用ZL-40型侧卸装载机装5t自卸汽车运至弃碴场。

⑶ 支护

① C类围岩支护结构

C类围岩支护结构基本同覆盖层洞段,顶拱管棚改为超前锚杆,锚杆为自进式中空注浆锚杆(顶拱106.26°范围22根均布),规格为φ28,L=3.5m。

图1-15 尾水洞C类围岩支护结构示意图

2 B类围岩支护结构

B类围岩支护结构为:边墙顶拱系统砂浆锚杆(φ25,L=3.0m,@=1.0×1.0m)+格栅钢架(@=16×16cm,间距1.0m)+挂钢筋网(φ6,@=15×15cm)+喷射混凝土(δ=15cm)。

图1-16 尾水洞B类围岩支护结构示意图

③ A类围岩支护结构

顶拱106.26°范围4根砂浆锚杆均布(φ25,L=3.0m,@=1.5×1.5m)+喷射混凝土(δ=15cm)。

4.8 尾水管开挖支护

4.8.1 尾水管开挖

⑴ 尾水管开挖顺序

先贯通1#机尾水管,为厂房下部开挖创造条件,然后进行3#、1#机尾水管开挖。

⑵ 开挖

基岩洞段开挖选用YT-28/7655型气腿式手风钻造孔,辅以车载钻架平台,中下部四孔楔形掏槽,周边光爆,MS1~MS20段非电塑料导爆管爆破网络。

C类围岩开挖应遵循“短进尺、弱爆破、勤观察、强支护”原则施工,单循环进尺1.5m。

B类围岩单循环进尺2.0m。A类围岩单循环进尺2.5m。

⑶ 出碴

选用ZL-50型装载机端运至尾闸室装10t自卸汽车运至弃碴场。

4.8.2 支护结构

⑴ A类围堰支护结构

顶拱106.26°范围内喷射混凝土δ=15cm。

⑵ B类围岩支护结构

边墙顶拱系统锚杆(φ25,L=3.0m,@=1.0×1.0m)+挂钢筋网(φ6,@=15×15cm)+喷射混凝土(δ=15cm)。

4.9 排风洞、出线洞开挖支护

4.9.1 洞脸土石方明挖

排风洞、出线洞洞口土石方明挖拟采用人工配合P3400型液压反铲开挖削坡,形成出碴平台后,用PC300型液压反铲装10t自卸汽车运至弃碴场。

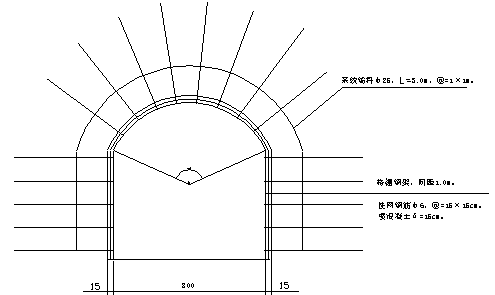

4.9.2 覆盖层洞段开挖支护

⑴ 洞口锁口

人工配合PC300型液压反铲削出洞脸后,沿开挖轮廓线外0.8m,平行洞轴线打两排锁口锚杆,锚杆选用吉迈自进式中空注浆锚杆,规格为φ25,L=5.0m,@=1.0×1.0m,造孔选用YT-28/7655型手风钻,注浆选用KBY-50/70型注浆泵,注浆压力为0.1~0.2MPA,浆液为1:0.8纯水泥浆。

⑵ 超前支护

采用自进式超前中空注浆锚杆支护,顶拱106.26°角范围13根均布,锚杆规格为:φ28,L=3.5m。注浆同⑴节。

⑶ 洞口5m段开挖支护

洞口段采用人工、风镐、钢钎无爆破开挖。当洞口开挖50cm后施作第一榀格栅钢架,开挖至1.0m时,施作第二品格栅钢架,并与钢管棚焊接牢固,榀与榀间距1.0m,格栅钢架用系统锚杆固定并焊接牢固。依次类推。

⑷ 格栅钢架

格栅钢架为五节架,顶拱分为三节,左右边墙各一节,格栅钢架在钢筋加工厂预制加工,运至洞口备用(至少两榀),格栅钢架主筋为φ22二级螺纹钢筋,箍筋用φ10光面钢筋,断面为@16×16cm,两榀间用φ12螺纹钢筋连接,环向间距1.0m,柱靴用A3钢板切割,δ=10mm,@=20×20cm。

⑸ 系统锚杆

系统锚杆为吉迈自进式中空注浆锚杆,锚杆规格为φ25,L=3.0m,@=1.0×1.0m,选用YT-28/7655型收风钻造孔,孔径φ42mm。

⑹ 钢筋网制安

钢筋网为φ6光面钢筋,@=15×15cm,在钢筋加工厂拉伸、下料,现场绑扎焊接。

⑺ 喷射混凝土施工

喷射混凝土配合比由实验室提供,并经喷板试验确定,场地布置在交通洞进口,混凝土选用JDY-350型强制式拌合机拌合,TK961型湿式转子喷射机喷射,喷射混凝土厚度δ=15cm。

⑻ 覆盖层洞身段开挖支护

先沿开挖轮廓线打一排减震孔,孔距30cm,不装药,距减震孔25cm打一排爆破孔,中部4孔楔形掏槽,掏槽孔周围为辅助爆破孔,松动爆破,人工镐头、钢钎刷仰拱和边墙,以免过多扰动围岩。单循环进尺1.0m。开挖碴料拟采用ZL-50型装载机端运至洞口装10t自卸汽车运至弃碴场。

覆盖层洞段开挖应遵循“短进尺、弱爆破、强制护、早衬砌”原则施工,稳步推进。

锚喷支护施工方法同洞口段。

⑼ 混凝土衬砌

覆盖层洞段开挖结束,应立即进行混凝土衬砌和洞口明拱混凝土浇注。

图1-17 排风洞、出线洞覆盖层洞段支护结构示意图

图1-17 排风洞、出线洞覆盖层洞段支护结构示意图

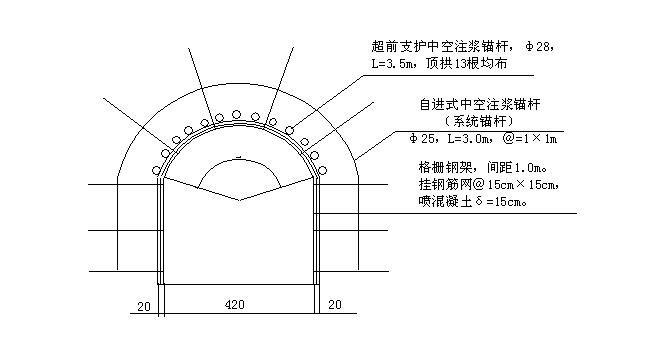

4.9.3 基岩洞段开挖支护

⑴ 开挖

基岩洞段开挖选用YT-28/7655型气腿式手风钻造孔,辅以车载钻架平台,中下部4孔楔形掏槽,周边光爆,MS1~MS20段非电塑料导爆管爆破网络。

C类围岩开挖应遵循“短进尺、弱爆破、勤观察、强支护”原则施工,单循环进尺1.0m。

B类围岩单循环进尺1.5m。A类围岩单循环进尺1.6m。

⑵ 出碴

采用有轨运输方式,轨距600mm。选用ZQ-26型后仰式风动装岩机装0.75m³“U”型矿斗,人工推运至洞口卸料线卸碴,ZL-50型装载机装10t自卸汽车倒运至弃碴场。

⑶ 支护结构

1 C类围岩支护结构

C类围岩支护结构为超前锚杆(φ28,L=3.5m,顶拱106.26°范围13根均布)+格栅钢架(@=16×16cm,间距1.0m)+系统砂浆锚杆(φ25,L=3.0m,@=1.0×1.0m)+挂钢筋网(φ6,@=15×15cm)+喷射混凝土(δ=15cm)。

图1-18 排风洞、出线洞C类围岩支护结构示意图

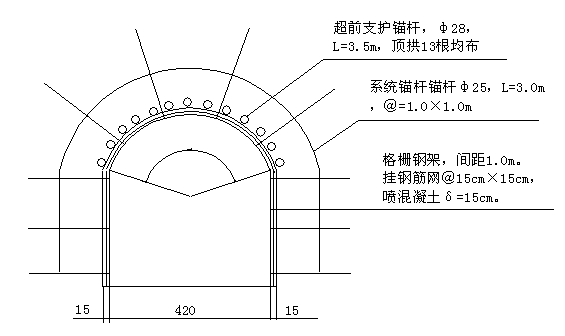

2 B类围岩支护结构

B类围岩支护结构为系统锚杆(φ25,L=3.0m,@=1.0×1.0m)+挂钢筋网(φ6,@=15×15cm)+喷射混凝土(δ=15cm)。

图1-19 排风洞、出线洞B类围岩支护结构示意图

3 A类围岩支护结构

A类围岩支护结构为顶拱106.26°范围喷射混凝土15cm。

4.10 排风斜井开挖支护

4.10.1 土石方明挖

采用人工削坡开挖,人工装FJ30型机动翻斗车。

4.10.2 排风斜井洞挖

排风斜井采用自上而下正井法开挖。

⑴ 洞口锁口

洞口采用钢筋混凝土锁口,浇筑C20钢筋混凝土7.2m³,覆盖层开挖工程量7.2m³。

⑵ 覆盖层斜井段开挖支护

① 开挖

采用人工、镐头开挖。出碴采用人工装前卸式轨道萁斗(0.59m³),轨距600mm,卷扬机提升至洞口,卸入FJ30型机动翻斗车运至弃碴场。

每开挖1.0m,立即进行锚喷支护。

② 斜井支护结构

斜井支护结构为格栅拱圈(@=16×16cm,矩形断面,主筋为φ22螺纹钢筋,箍筋为φ10光面钢筋,轴向连系筋为φ12螺纹钢筋,轴向间距1.0m)+自进式中空注浆系统锚杆(φ25,L=3.0m,@=1.0×1.0m,)+挂钢筋网(φ6,@=15×15cm)+喷射混凝土(δ=15cm)。

⑵ 基岩洞段开挖支护

① 开挖

采用YT-28型手风钻造孔中部4孔楔形掏槽,周边光爆,出碴形式同覆盖层洞段。

C类围岩单循环进尺1.0m,B类、A类围岩单循环进尺1.5m。在主变室Ⅱ层挑顶扩挖结束后,从主变室向上开挖2.0m,贯通排风斜井。

② 基岩洞段支护结构

B类、C类围岩支护结构基本同覆盖层洞段支护结构,只是把自进式中空注浆锚杆改为砂浆锚杆(φ25,L=3.0m,@=1.0×1.0m)。

A类围岩支护结构为上半圆范围(砂浆)系统锚杆(φ25,L=3.0m,7根均布)+喷射混凝土(δ=15cm)。

4.11 排水廊道开挖支护

4.11.1 开挖时段

上层排水廊道在厂房Ⅰ、Ⅱ两层开挖支护结束后进行,下层排水廊道在尾闸室Ⅰ、Ⅱ两层开挖支护结束后进行。

4.11.1 施工方法

采用新奥法施工,全断面钻爆开挖,有轨运输出碴的施工方法。造孔选用YT-28/7655型手风钻,辅以简易钻架作业平台,中部四孔楔形掏槽,周边光爆,开挖方法。出碴选用ZQ-26型风动装岩机装0.75m³“U”矿车,人工推运至排风洞口或尾闸室卸碴,ZL-50型装载机装10t自卸汽车倒运至弃碴场。

5 放射性气体防治

氡气一般存在于火成岩中,本工程地下厂房洞段施工时,有可能遇到氡气,拟采取的措施如下:

⑴ 建立氡气含量监测系统,采用FD-125氡钍分析仪随时进行洞内含量监测,指导施工。

⑵ 加强洞内通风,稀释氡气,减少放射源当量。

⑶ 采取必要的防护措施(口罩、服装等),加强日常卫生、下班后马上洗澡换装。

⑷ 定期身体检查,保证身体健康。

⑸ 勤换班,减少施工人员一次性接触氡气时间,减少对人体健康的影响程度,有利于身体的恢复。

6 施工进度

见施工总进度网络图。

7 机械设备配置

表1-12 机械设备配置表

序号 | 机 械 名 称 | 型 号 | 单 位 | 数 量 | 备 注 |

1 | 三臂凿岩台车 | JTH3R-150 | 台 | 1 |

|

2 | 液压钻 | D7 | 台 | 2 |

|

3 | 潜孔钻机 | QZJ-100B | 台 | 8 |

|

4 | 手风钻 | YT28 | 台 | 50 |

|

5 | 导轨式风动凿岩机 | YG80 | 台 | 4 |

|

6 | 导轨式风动凿岩机 | YG40 | 台 | 4 |

|

7 | 液压反铲 | PC-400 | 台 | 1 |

|

8 | 液压反铲 | PC300 | 台 | 2 |

|

9 | 装载机 | 966D | 台 | 2 |

|

10 | 装载机 | ZL-40D | 台 | 1 |

|

11 | 装载机 | ZL-50 | 台 | 2 |

|

12 | 推土机 | TY220 | 台 | 2 |

|

13 | 自卸汽车 | 10t | 辆 | 15 |

|

14 | 自卸汽车 | 5t | 辆 | 15 |

|

15 | 机动翻斗车 | FJ30 | 辆 | 6 |

|

16 | 载重汽车 | 5t | 辆 | 3 |

|

17 | 地质钻机 | XY-2 | 台 | 4 |

|

18 | 砼喷射机 | TK961 | 台 | 4 |

|

19 | 强制拌合机 | JDY350A | 台 | 2 |

|

20 | 专用注浆泵 | KBY-50/70 | 台 | 2 |

|

21 | 电焊机 | BX300 | 台 | 2 |

|

22 | 水泵 | 2、3吋 | 台 | 5 |

|

23 | 轴流风机 | 88-1 | 台 | 1 |

|

24 | 轴流风机 | 28kw | 台 | 3 |

|

25 | 离心式风机 | 11kw | 台 | 3 |

|

说 明

星欣设计图库资料专卖店拥有最新最全的设计参考图库资料,内容涉及景观园林、建筑、规划、室内装修、建筑结构、暖通空调、给排水、电气设计、施工组织设计等各个领域的设计素材和设计图纸等参考学习资料。是为广大艺术设计工作者优质设计学习参考资料。本站所售的参考资料包括设计方案和施工图案例已达几十万套以上,总量在数千G以上。

联系QQ:447255935

电话:13111542600